Erfahren Sie die Geschichte der Kanban Boards und wie sie sich von Fabrikböden zu flexiblen digitalen Werkzeugen entwickelt haben.

Bei Blue lieben wir Kanban Boards.

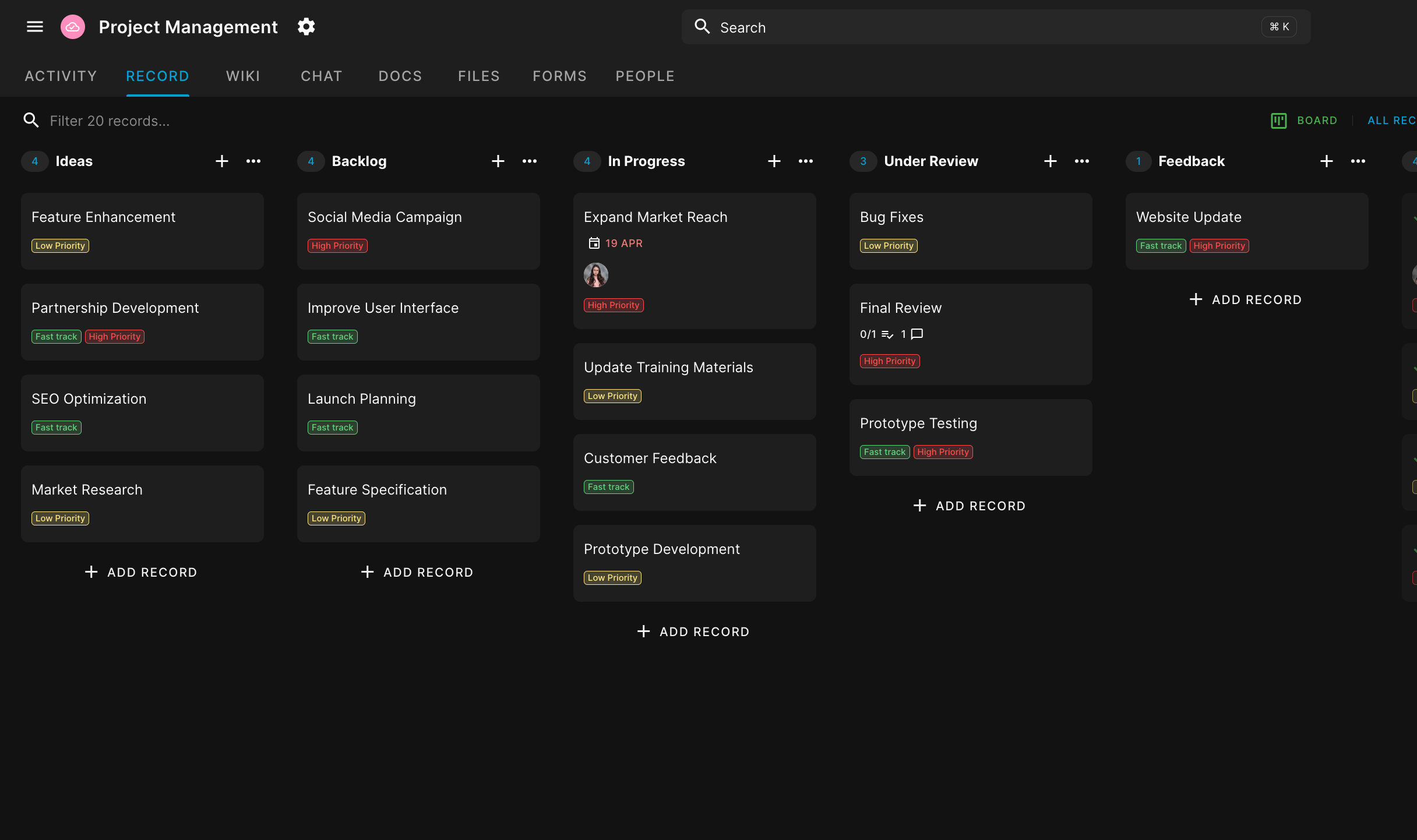

Sie sind unser primärer Weg, unsere Arbeit zu verwalten, sei es der Aufbau unserer Plattform, die Verwaltung unserer Marketingstrategie oder sogar unsere Einstellungspipeline! Wir glauben, dass fast jeder Prozess in ein benutzerfreundliches Kanban Board umgewandelt werden kann, das eine klare Visualisierung des aktuellen Arbeitsstands bietet.

Aber lassen Sie uns einen Schritt zurücktreten — was genau ist ein Kanban Board?

Es ist einfach: Es ist ein Board (digital oder physisch!), das zwei Schlüsselelemente hat:

- Listen (oder Spalten): Diese repräsentieren die verschiedenen Phasen in Ihrem Arbeitsablauf. Zum Beispiel könnte ein einfaches Kanban Board Listen mit den Bezeichnungen "Zu erledigen", "In Bearbeitung" und "Erledigt" haben.

- Karten: Diese repräsentieren einzelne Aufgaben oder Arbeitseinheiten. Jede Karte enthält typischerweise Informationen über die Aufgabe, wie ihre Beschreibung, wer dafür verantwortlich ist und ihr Fälligkeitsdatum.

Optional können Kanban Boards Work-in-Progress (WIP) Limits haben, sodass jede Liste ein Limit für die Anzahl der Karten haben kann, die sie gleichzeitig enthalten kann. Dies hilft, Überlastung zu verhindern und die Arbeit reibungslos fließen zu lassen.

Die Schönheit eines Kanban Boards liegt in seiner visuellen Natur.

Auf einen Blick können Sie den Status aller Ihrer Aufgaben sehen, wo sich Engpässe bilden könnten und was als nächstes Aufmerksamkeit benötigt. Es ist ein dynamisches Werkzeug, das sich mit dem Arbeitsfortschritt entwickelt - Karten bewegen sich von links nach rechts über das Board, während Aufgaben vom Start bis zur Vollendung voranschreiten.

Aber Kanban Boards sind mehr als nur eine visuelle Aufgabenliste. Sie verkörpern eine Philosophie des kontinuierlichen Flusses und der schrittweisen Verbesserung. Indem sie Arbeit sichtbar machen und Work-in-Progress begrenzen, ermutigt Kanban Teams dazu, aktuelle Aufgaben zu beenden, bevor sie neue beginnen, Multitasking zu reduzieren und Prozessverbesserungen zu identifizieren.

Ob Sie ein Softwareentwicklungsprojekt, eine Marketingkampagne oder sogar Ihre persönliche To-Do-Liste verwalten, ein Kanban Board kann Ihnen helfen, Ihren Arbeitsablauf zu visualisieren, Ihre Arbeitsbelastung auszugleichen und Ihre Produktivität zu steigern. Es ist ein vielseitiges Werkzeug, das so einfach oder so komplex sein kann, wie Ihr Prozess es erfordert.

Heute werden wir einen tiefen Einblick in die Geschichte von Kanban werfen.

Ursprünglich aus der japanischen Fertigung stammend, bedeutet das Wort "Kanban" wörtlich übersetzt "visuelles Signal" oder "Karte". Über die Jahrzehnte hat es sich von seinen Wurzeln in Fabrikböden zu einer vielseitigen Methodik entwickelt, die in verschiedenen Branchen und Wissensarbeitssektoren angewendet wird.

Im Kern basiert Kanban auf den Prinzipien der Visualisierung von Arbeit, der Begrenzung von Work in Progress und der Förderung kontinuierlicher Verbesserung. Einer ihrer mächtigsten, aber oft übersehenen Vorteile ist jedoch ihre Fähigkeit, einen selbstantreibenden Arbeitsablauf zu schaffen. Wie der CEO von Blue feststellt:

Die Einrichtung einer ordnungsgemäßen Kanban-Struktur stellt sicher, dass weniger Bedarf für einen Projektmanager besteht, obwohl ihre Rolle entscheidend bleibt.

Die Bedeutung von Kanban im modernen Projektmanagement kann nicht überbewertet werden. Es ist zu einem so integralen Bestandteil der Arbeitsablaufoptimierung geworden, dass Sie nicht einmal eine Projektmanagement-Software in Betracht ziehen sollten, die diese Ansicht nicht enthält.

Kanban transformiert das Projektmanagement von dem, was wie eine massive, überwältigende To-Do-Liste erscheinen könnte, in eine dynamische, priorisierte Aktivität. Dieser visuelle Ansatz ermöglicht es kleinen Teams, großartige Dinge zu erreichen, indem er Priorisierung erzwingt und sofortige Klarheit über den Arbeitsstatus bietet.

Trotz seiner weit verbreiteten Annahme ist Kanban nicht ohne seine Missverständnisse. Einige glauben fälschlicherweise, es sei schwer einzurichten oder nicht mächtig genug für "ernsthafte Arbeit", die immer lange schriftliche Pläne und Gantt Charts erfordert. In Wirklichkeit ist Kanbans Einfachheit eine seiner größten Stärken und macht es an verschiedene Maßstäbe und Komplexitäten der Arbeit anpassbar.

Für viele Führungskräfte bringt Kanban ein Gefühl von Ruhe und Kontrolle. Ein CEO, der Blue verwendet, berichtete:

"Ich kann zu jedem Board gehen und sofort sehen, was in Bearbeitung, in Überprüfung und noch zu beginnen ist. Das bedeutet weniger Nachhaken bei meinem Team für Updates."

Diese Effizienz und Transparenz zeigen, warum Kanban zu einem Eckpfeiler des agilen Projektmanagements geworden ist und sich weit über seine Fertigungsursprünge hinaus entwickelt hat, um Teams auf der ganzen Welt dabei zu helfen, ihre Arbeit zu visualisieren, zu optimieren und zu beschleunigen.

Während wir in die reiche Geschichte von Kanban eintauchen, werden wir seine Reise von Toyotas Produktionslinien zu digitalen Kanban Boards erkunden und verstehen, wie seine Prinzipien die Zeit überdauert haben, während sie sich an die sich ständig verändernde Landschaft des Arbeitsmanagements angepasst haben.

Die Ursprünge von Kanban

Die Geschichte von Kanban beginnt in den geschäftigen Fabriken des Japan nach dem Zweiten Weltkrieg, speziell bei der Toyota Motor Corporation. In den späten 1940er Jahren wurde einem jungen Wirtschaftsingenieur namens Taiichi Ohno die Aufgabe übertragen, Toyotas Fertigungseffizienz zu verbessern.

Ohno identifizierte sieben Quellen der Verschwendung in der Produktion, die jetzt als entscheidend in der schlanken Fertigung anerkannt sind:

- Verzögerung, Warten oder Zeit in einer Warteschlange ohne Mehrwertzufügung

- Mehr produzieren als Sie benötigen

- Überverarbeitung oder Durchführung von nicht-mehrwertschöpfenden Aktivitäten

- Transport

- Unnötige Bewegung oder Motion

- Inventar

- Defekte im Produkt

Wir haben ein interessantes 5-minütiges Interview gefunden, das sich zu schauen lohnt:

Ohno ist auch für seine "Zehn Gebote" bekannt, um zu denken und zu handeln, um zu gewinnen:

- Sie sind Kosten. Reduzieren Sie zuerst Verschwendung.

- Sagen Sie zuerst "Ich kann das schaffen." Und versuchen Sie es vor allem anderen.

- Der Arbeitsplatz ist ein Lehrer. Sie können Antworten nur am Arbeitsplatz finden.

- Tun Sie alles sofort. Etwas sofort zu beginnen ist der einzige Weg zu gewinnen.

- Sobald Sie etwas beginnen, beharren Sie darauf. Geben Sie nicht auf, bis Sie es beenden.

- Erklären Sie schwierige Dinge auf leicht verständliche Weise. Wiederholen Sie Dinge, die leicht zu verstehen sind.

- Verschwendung ist versteckt. Verstecken Sie sie nicht. Machen Sie Probleme sichtbar.

- Wertlose Bewegungen sind gleichbedeutend mit der Verkürzung des eigenen Lebens.

- Verbessern Sie das Verbesserte für weitere Verbesserung.

- Weisheit wird jedem gleichermaßen gegeben. Der Punkt ist, ob man sie ausüben kann.

Er wusste nicht, dass seine Innovationen nicht nur Toyota revolutionieren, sondern auch Produktionssysteme weltweit transformieren würden.

Ohnos Inspiration kam von einer unwahrscheinlichen Quelle: amerikanischen Supermärkten.

Er beobachtete, wie Kunden nur das nahmen, was sie von den Regalen brauchten, und die Regale basierend auf dem, was genommen wurde, wieder aufgefüllt wurden. Dieses einfache, aber effektive System wurde zur Grundlage für das, was wir heute als Kanban kennen.

Um die revolutionäre Natur von Ohnos Ansatz zu verstehen, müssen wir zuerst das Konzept von "Push"- versus "Pull"-Systemen in der Fertigung begreifen.

- Push-Fertigung: Ein Produktionssystem, bei dem Waren basierend auf prognostizierter Nachfrage hergestellt und dann auf den Markt "gedrückt" werden.

- Pull-Fertigung: Ein Produktionssystem, bei dem Waren als Reaktion auf tatsächliche Kundennachfrage produziert werden.

Lassen Sie uns etwas tiefer in beide Ansätze eintauchen!

Push-System (Traditioneller Ansatz)

Stellen Sie sich ein Restaurant vor, in dem der Koch, der hört, dass Samstage normalerweise beschäftigt sind, entscheidet, sich jeden Tag auf das Worst-Case-Szenario vorzubereiten. Dieser Ansatz, der ein Push-System in der Fertigung widerspiegelt, führt zu einer Vielzahl von Problemen, die sich durch den gesamten Restaurantbetrieb ziehen.

Jeden Morgen kommt der Koch früh an und beginnt, 100 Mahlzeiten zuzubereiten, einschließlich Vorspeisen, Hauptgerichten und Desserts. Dies geschieht unabhängig von Reservierungen oder Wetterbedingungen, die die Kundenfrequenz beeinflussen könnten. An einem typischen Wochentag bedient das Restaurant möglicherweise nur 30-40 Mahlzeiten, was bedeutet, dass 60-70 zubereitete Mahlzeiten verschwendet werden. Frische Zutaten verderben und zubereitete Gerichte müssen weggeworfen werden, was zu erheblichen finanziellen Verlusten führt.

Um Verschwendung zu vermeiden, könnte der Koch versuchen, einige Gerichte für den nächsten Tag aufzubewahren. Dies beeinträchtigt jedoch die Qualität und Frische des Essens und führt möglicherweise zu Kundenunzufriedenheit. Die Küche wird mit überschüssigem zubereitetem Essen überfüllt, was es dem Personal erschwert, effizient zu arbeiten. Zusätzliche Kühlschränke werden benötigt, um den Überlauf zu lagern, was die Stromkosten erhöht und die Ressourcen des Restaurants weiter belastet.

Dieses Push-System schafft Inflexibilität in den Operationen des Restaurants. Wenn es eine plötzliche Änderung in den Kundenpräferenzen gibt oder ein neuer Foodtrend auftaucht, kann der Koch nicht schnell anpassen. Die Küche steckt mit vorab zubereiteten Mahlzeiten fest, die möglicherweise nicht mehr nachgefragt werden. Dieser Mangel an Agilität kann die Fähigkeit des Restaurants, in einem dynamischen Markt wettbewerbsfähig zu bleiben, erheblich beeinträchtigen.

Die Überproduktion verkompliziert auch die Lieferkette. Da der Koch immer für maximale Kapazität vorbereitet, werden Zutaten in großen Mengen bestellt. Dies führt zu einem Bedarf an größeren Lagerräumen, erhöhtem Risiko des Verderbens von Zutaten vor der Verwendung und Inflexibilität bei der Anpassung an Preisschwankungen am Markt. Es kann auch die Beziehungen zu Lieferanten belasten, die immer maximale Mengen liefern müssen, auch wenn es nicht notwendig ist.

Die konstante Überproduktion belastet das Küchenpersonal erheblich. Sie arbeiten immer mit maximaler Kapazität und bereiten Mahlzeiten zu, die oft verschwendet werden. Dies kann zu Frustration und Burnout führen und möglicherweise die Personalfluktuation erhöhen. Ironischerweise könnten Kunden trotz aller Vorbereitung immer noch eine suboptimale Erfahrung haben. An wirklich geschäftigen Tagen könnte das Personal zu erschöpft von der konstanten Überproduktion sein, um den Ansturm effektiv zu bewältigen.

Finanziell ist dieser Ansatz nicht nachhaltig. Das Geld des Restaurants ist in überschüssigen Inventar gebunden, sowohl in Zutaten als auch in zubereiteten Mahlzeiten. Dies reduziert den Cashflow und erschwert es dem Restaurant, in Verbesserungen zu investieren oder schwierige Zeiten zu überstehen.

Am kritischsten ist vielleicht, dass dieses Push-System den Koch von der tatsächlichen Kundennachfrage trennt.

So fokussiert darauf, Mahlzeiten herauszubringen, verpasst der Koch Gelegenheiten zur Innovation oder zur Anpassung der Speisekarte basierend auf Kundenfeedback. Diese Trennung kann zu einem allmählichen Rückgang der Kundenzufriedenheit und -loyalität führen.

Dieses Push-System im Restaurant spiegelt die Probleme wider, die traditionelle Fertigungsansätze hatten. So wie der Koch Mahlzeiten basierend auf maximaler prognostizierter Nachfrage zubereitet, würden Fabriken Teile basierend auf prognostizierten maximalen Verkäufen produzieren, was zu überschüssigem Inventar, Verschwendung und Inflexibilität führt.

Die Herausforderungen des Restaurants - Verschwendung, Qualitätsprobleme, Inflexibilität und finanzielle Belastung - sind dieselben Probleme, die Innovatoren wie Taiichi Ohno dazu führten, das Pull-System und Just-In-Time-Fertigungsprinzipien zu entwickeln, mit dem Ziel, die Produktion eng mit der tatsächlichen Nachfrage abzustimmen.

Pull-System (Kanban-Ansatz)

Im Gegensatz zum Push-System stellen Sie sich ein Restaurant vor, das mit einem Pull-System arbeitet und den Kanban-Ansatz in der Fertigung widerspiegelt. Hier führt der Koch die Küche mit dem Fokus darauf, auf tatsächliche Nachfrage zu reagieren, anstatt sie zu antizipieren.

Der Tag in diesem Restaurant beginnt mit minimaler Vorbereitungsarbeit. Der Koch und das Küchenpersonal bereiten nur eine kleine Menge an Grundlagen vor - gehacktes Gemüse, Grundsaucen und vorgekochte Zutaten. Das eigentliche Kochen beginnt, wenn ein Kunde eine Bestellung aufgibt, ähnlich wie eine Kanban-Karte die Nachfrage in einer Fabrik signalisiert.

Wenn eine Bestellung eingeht, löst sie eine Reihe von Aktionen in der Küche aus. Der Koch beginnt, genau dieses Gericht zuzubereiten, und gleichzeitig zieht sich dieser 'Pull' durch die Lieferkette der Küche zurück. Wenn die Zubereitung des Gerichts eine bestimmte Zutat aufbraucht, signalisiert es den Bedarf, mehr von diesem Artikel vorzubereiten und eine stetige, aber schlanke Versorgung sicherzustellen.

Dieser Ansatz bringt zahlreiche Vorteile für das Restaurant. Erstens reduziert er dramatisch die Verschwendung. Da Mahlzeiten nur als Reaktion auf tatsächliche Bestellungen zubereitet werden, gibt es wenig bis keine überschüssigen Lebensmittel am Ende des Tages. Dies spart nicht nur Geld bei Zutaten, sondern reduziert auch den Bedarf an umfangreichen Lagerräumen und Energie für die Kühlung.

Die Qualität verbessert sich auch unter diesem System. Jedes Gericht wird frisch zubereitet und stellt sicher, dass Kunden immer Essen in seinem besten Zustand erhalten. Der Koch kann leicht auf Kundenwünsche oder Diätanforderungen eingehen, da jedes Gericht nach Bestellung gemacht wird. Diese Flexibilität erstreckt sich auch auf die Speisekarte - wenn ein Gericht sich nicht gut verkauft, kann es schnell entfernt oder modifiziert werden, ohne vorab zubereitete Zutaten zu verschwenden.

Das Pull-System ermöglicht es dem Restaurant auch, responsiver auf unerwartete Änderungen zu sein. Wenn es einen plötzlichen Ansturm von Kunden gibt, könnte die Küche kurz überfordert sein, aber sie wird nicht ausgehen, wie es in einem Push-System der Fall wäre, wo alle Mahlzeiten vorab zubereitet sind. Umgekehrt verschwendet die Küche an ruhigen Tagen keine Ressourcen mit der Zubereitung unbenötigter Mahlzeiten.

Finanziell ist dieser Ansatz viel effizienter. Das Geld des Restaurants ist nicht in überschüssigem Inventar oder verschwendeten Lebensmitteln gebunden. Stattdessen werden Ressourcen genau dort und dann verwendet, wo und wann sie benötigt werden. Dieser verbesserte Cashflow ermöglicht es dem Restaurant, in Qualitätszutaten, Personalschulung oder Küchenverbesserungen zu investieren.

Das Personal profitiert auch. Anstatt der konstanten Hochdruckumgebung des Push-Systems fließt die Arbeitsbelastung in einem Pull-System mit der Kundennachfrage ab und zu. Dies kann zu einer ausgewogeneren und weniger stressigen Arbeitsumgebung führen und möglicherweise die Mitarbeiterzufriedenheit und -bindung verbessern.

Am wichtigsten ist vielleicht, dass dieses System den Koch und das Personal eng auf Kundenpräferenzen abstimmt. Sie erhalten sofortiges Feedback darüber, welche Gerichte beliebt sind, und können schnell anpassen. Wenn ein neuer Foodtrend auftaucht, kann das Restaurant seine Speisekarte fast sofort anpassen, ohne sich Sorgen über die Verwendung eines Rückstaus von vorab zubereiteten Mahlzeiten machen zu müssen.

Dieses Pull-System im Restaurant veranschaulicht klar die Prinzipien von Kanban in Aktion. So wie der Koch Mahlzeiten als Reaktion auf tatsächliche Bestellungen zubereitet, produziert ein Kanban-System in der Fertigung Teile nur, wenn sie nachgelagert benötigt werden. Die im Restaurant gesehenen Vorteile - reduzierte Verschwendung, verbesserte Qualität, größere Flexibilität und bessere finanzielle Leistung - sind dieselben Vorteile, die Kanban die Fertigung revolutionieren ließen und später die Wissensarbeit.

Im Wesentlichen transformiert das Pull-System das Restaurant von einem starren, prognosegetriebenen Betrieb zu einem flexiblen, nachfragegetriebenen. Es verkörpert die Kernprinzipien von Kanban: Visualisierung von Arbeit (durch Bestellungen), Begrenzung von Work in Progress (durch nur das Zubereiten, was benötigt wird) und Ermöglichung eines kontinuierlichen Flusses (von Mahlzeiten zu Kunden). Dieser Ansatz, ob in einem Restaurant oder einer Fabrik, ermöglicht einen effizienteren, responsiveren und kundenorientierten Betrieb.

Kanban bei Toyota

Ohno implementierte dieses Pull-System bei Toyota mit visuellen Karten oder "Kanban" auf Japanisch. Diese Karten wirkten wie eine Kundenbestellung in unserer Restaurant-Analogie. Wenn ein Teil auf der Produktionslinie verwendet wurde, wurde seine Kanban-Karte zurück an den Versorgungsbereich geschickt und signalisierte den Bedarf für mehr von diesem Teil. Diese einfache, aber effektive Methode stellte sicher, dass Teile nur produziert wurden, wenn sie benötigt wurden – ein Prinzip, das als Just-In-Time (JIT) Fertigung bekannt ist.

Der revolutionärste Aspekt von Ohnos System war seine Fähigkeit, Verschwendung dramatisch zu reduzieren und gleichzeitig die Effizienz zu verbessern. Im Nachkriegs-Japan waren Ressourcen knapp, und dieses System ermöglichte es Toyota, mehr mit weniger zu tun. Es minimierte Überproduktion, reduzierte Inventarkosten und verbesserte die allgemeine Qualitätskontrolle.

Dieser Ansatz, der als Toyota Production System (TPS) bekannt wurde, war ein Schlüsselfaktor für Toyotas Aufstieg zu einem der weltweit respektiertesten Automobilhersteller. Heute ist Toyota nicht nur für die Qualität und Zuverlässigkeit seiner Fahrzeuge bekannt, sondern auch für seine schlanken und effizienten Fertigungsprozesse.

Der kulturelle Kontext des Nachkriegs-Japan spielte eine bedeutende Rolle bei der Entwicklung von TPS. Die Knappheit von Ressourcen, gepaart mit einer kulturellen Betonung auf Effizienz und kontinuierliche Verbesserung (auf Japanisch als "Kaizen" bekannt), schuf die perfekte Umgebung für Ohnos Innovationen, um Wurzeln zu schlagen und zu gedeihen.

Wie wir in den folgenden Abschnitten sehen werden, würden die Prinzipien von Kanban, die Ohno bei Toyota entwickelte, schließlich die Welt der Automobilproduktion überschreiten und Effizienzverbesserungen in verschiedenen Branchen und sogar in unserem täglichen Leben inspirieren.

Schlüsselelemente des frühen Kanban

Das frühe Kanban-System, wie es von Toyota entwickelt wurde, war elegant einfach und doch bemerkenswert effektiv. Es drehte sich um drei Kernelemente, die harmonisch zusammenarbeiteten, um einen schlanken, effizienten Produktionsprozess zu schaffen. Diese Elemente - visuelle Signale, Work-in-Progress-Limits und kontinuierlicher Fluss - bildeten das Fundament von Kanban und bleiben zentral für seine modernen Anwendungen.

1. Visuelle Karten/Signale

Im Herzen des Kanban-Systems standen die visuellen Karten oder "Kanban" auf Japanisch. Dies waren physische Karten, die als Signal fungierten, um Aktion auszulösen. In Toyotas Fabriken wurden diese Karten verwendet, um anzuzeigen, wann mehr Teile an einer Arbeitsstation benötigt wurden.

Stellen Sie sich ein einfaches System mit drei Boxen vor: Box A ist an der Montagelinie, Box B ist in einem nahegelegenen Lagerbereich, und Box C ist beim Lieferanten. Wenn Box A leer wird, würde ein Arbeiter ihre Kanban-Karte an Box B senden und den Bedarf für eine Auffüllung signalisieren. Während Box B geleert wird, um A aufzufüllen, würde ihre Karte an Box C gesendet, was eine neue Bestellung vom Lieferanten auslöst.

Dieses visuelle System machte den Arbeitsfluss für alle sofort sichtbar. Auf einen Blick konnten Manager und Arbeiter sehen, was wo und wann benötigt wurde. Es eliminierte den Bedarf für komplexe Planungssysteme und reduzierte das Risiko von Überproduktion oder Engpässen.

2. Work In Progress (WIP) Limits

Ein entscheidender Aspekt von Kanban war das strenge Limit für Work-in-Progress. Jede Stufe des Produktionsprozesses hatte eine Obergrenze für die Anzahl der Artikel, die zu einem bestimmten Zeitpunkt in dieser Stufe sein konnten. Dieses Limit wurde oft durch die Anzahl der im Umlauf befindlichen Kanban-Karten für jedes Teil bestimmt.

Um dies zu verstehen, kehren wir zu unserem Box-Beispiel zurück. Wenn es nur fünf Kanban-Karten für ein bestimmtes Teil gab, dann konnten niemals mehr als fünf Boxen dieses Teils gleichzeitig im System sein. Dieses Limit verhinderte Überproduktion und reduzierte Inventarkosten.

WIP-Limits halfen auch dabei, Engpässe schnell zu identifizieren. Wenn sich Teile an einer Produktionsstufe stapelten, war sofort klar, dass diese Stufe ein Engpass war, was es Managern ermöglichte, das Problem umgehend anzugehen.

3. Kontinuierlicher Fluss

Das ultimative Ziel von Kanban war es, einen glatten, kontinuierlichen Arbeitsfluss durch das Produktionssystem zu schaffen. Durch die Verwendung von visuellen Signalen und WIP-Limits konnte Toyota von der Batch-Produktion zu einem flüssigerem, laufenden Prozess übergehen.

In einem kontinuierlichen Flusssystem bewegt sich Arbeit vorwärts, sobald sie bereit ist, anstatt darauf zu warten, dass eine große Charge abgeschlossen wird. Dies reduziert Wartezeiten, verringert das Inventar und ermöglicht eine schnellere Identifizierung und Lösung von Qualitätsproblemen.

Denken Sie daran wie an einen Staffellauf, bei dem jeder Läufer (oder jede Arbeitsstation) reibungslos den Stab (oder das Produkt) an den nächsten weitergibt und ein gleichmäßiges Tempo beibehält. Dies steht im Gegensatz zu einem Batch-System, das eher wäre, als würde jeder Läufer mehrere Runden vollenden, bevor er alle seine Stäbe auf einmal an den nächsten Läufer weitergibt.

Diese drei Elemente - visuelle Signale, WIP-Limits und kontinuierlicher Fluss - arbeiteten zusammen, um ein System zu schaffen, das selbstregulierend und hocheffizient war. Visuelle Signale machten den Arbeitszustand für alle klar, WIP-Limits verhinderten Überlastung und hoben Probleme hervor, und der Fokus auf kontinuierlichen Fluss hielt alles reibungslos in Bewegung.

Das Genie von Kanban lag in seiner Einfachheit.

Durch die Implementierung dieser unkomplizierten Prinzipien konnte Toyota seine Produktionseffizienz dramatisch verbessern, Verschwendung reduzieren und die Qualität steigern. Wie wir in späteren Abschnitten sehen werden, erwiesen sich diese gleichen Prinzipien als hochgradig anpassbar und ermöglichten es Kanban, sich über den Fabrikboden hinaus zu einer Vielzahl von Branchen und Anwendungen zu entwickeln.

Ausbreitung in andere Branchen

Der Erfolg von Kanban bei Toyota blieb nicht unbemerkt. Als sich die Nachricht von Toyotas bemerkenswerten Effizienz- und Qualitätsverbesserungen verbreitete, begannen andere Hersteller aufmerksam zu werden und ähnliche Praktiken anzunehmen. Dies markierte den Beginn von Kanbans Reise über die Automobilindustrie hinaus und seine schließliche globale Annahme.

Annahme in der japanischen Fertigung

Zunächst verbreitete sich die Annahme von Kanban-Prinzipien unter anderen japanischen Herstellern. Unternehmen in der Elektronik, Haushaltsgeräten und anderen Industriesektoren begannen, ihre eigenen Versionen des Systems zu implementieren. Diese Verbreitung wurde durch Japans eng verbundene Geschäftskultur erleichtert, wo Praktiken oft durch Netzwerke von verbundenen Unternehmen und Lieferanten diffundierten.

Zum Beispiel begannen Unternehmen wie Sony und Panasonic (damals Matsushita), Kanban-ähnliche Systeme in ihren Elektronik-Produktionslinien zu implementieren. Sie fanden heraus, dass die Prinzipien des visuellen Managements und der Pull-Produktion in der Verwaltung der komplexen Lieferketten von Verbraucherelektronik genauso effektiv waren wie in der Automobilproduktion.

Expansion in die westliche Fertigung

Die Expansion von Kanban in die westliche Fertigung begann ernsthaft in den 1970er und 1980er Jahren. Diese Periode sah zunehmende Konkurrenz von japanischen Herstellern in globalen Märkten, was westliche Unternehmen dazu veranlasste, japanische Fertigungstechniken zu untersuchen und anzunehmen.

Mehrere Faktoren trugen zu dieser Expansion bei:

- Wirtschaftlicher Druck: Die Ölkrisen der 1970er Jahre und zunehmende globale Konkurrenz setzten westliche Hersteller unter Druck, Effizienz zu verbessern und Kosten zu senken.

- Akademisches Interesse: Forscher und Wirtschaftswissenschaftler begannen, japanische Fertigungstechniken zu studieren und veröffentlichten einflussreiche Werke, die Konzepte wie Kanban einem breiteren Publikum brachten.

- Berater und Schulung: Japanische Experten, zusammen mit westlichen Beratern, die diese Methoden studiert hatten, begannen, Schulungs- und Implementierungsdienste für westliche Unternehmen anzubieten.

- Erfolgsgeschichten: Frühe Anwender im Westen, die erfolgreich Kanban und verwandte schlanke Fertigungstechniken implementierten, dienten als mächtige Fallstudien und ermutigten andere zu folgen.

Ein bemerkenswerter früher westlicher Anwender war General Electric. Unter der Führung von CEO Jack Welch in den 1980er Jahren begann GE, schlanke Fertigungsprinzipien, einschließlich Kanban-Systemen, in seinem vielfältigen Produktsortiment zu implementieren. Diese hochprofilige Annahme half, diese Techniken in westlichen Geschäftskreisen weiter zu legitimieren.

Herausforderungen und Anpassungen

Die Annahme von Kanban in der westlichen Fertigung war nicht ohne Herausforderungen. Kulturelle Unterschiede, bestehende Managementstrukturen und unterschiedliche Arbeitsbeziehungen stellten alle Hindernisse dar. Viele Unternehmen fanden heraus, dass sie das Kanban-System an ihre spezifischen Kontexte anpassen mussten.

Zum Beispiel entwickelten einige westliche Hersteller hybride Systeme, die Elemente von Kanban mit ihren bestehenden Produktionsplanungsmethoden kombinierten. Andere konzentrierten sich mehr auf die visuellen Managementaspekte von Kanban und erstellten aufwendige Systeme von farbkodierten Karten und Boards zur Verwaltung des Arbeitsablaufs.

Über die traditionelle Fertigung hinaus

Als Kanban seine Vielseitigkeit bewies, begann es sich über traditionelle Fertigungsumgebungen hinaus zu verbreiten. Unternehmen in Branchen wie Pharmazie, Lebensmittelproduktion und sogar einigen Dienstleistungsbranchen begannen, mit Kanban-Prinzipien zu experimentieren.

Zum Beispiel begannen Krankenhäuser, Kanban-Systeme zur Verwaltung medizinischer Vorräte zu verwenden und sicherzustellen, dass Bestände basierend auf der tatsächlichen Nutzung und nicht auf willkürlichen Zeitplänen aufgefüllt wurden. Dies half, Verschwendung zu reduzieren und sicherzustellen, dass kritische Vorräte immer verfügbar waren, wenn sie benötigt wurden.

Bis in die 1990er Jahre war Kanban zu einem fundamentalen Teil der schlanken Fertigungsphilosophie geworden, die in Wirtschaftsschulen gelehrt und in Unternehmen weltweit implementiert wurde. Seine Prinzipien des visuellen Managements, der Pull-Produktion und des kontinuierlichen Flusses hatten sich als universell anwendbar erwiesen und kulturelle und branchenbezogene Grenzen überschritten.

Die Verbreitung von Kanban in andere Fertigungsbranchen legte den Grundstein für seinen schließlichen Sprung in die Wissensarbeit und Softwareentwicklung, den wir im nächsten Abschnitt erkunden werden. Diese Expansion demonstrierte Kanbans Anpassungsfähigkeit und bereitete die Bühne für seine Entwicklung zu einem vielseitigen Managementwerkzeug vor, das weit über seine Ursprünge am Toyota-Fabrikboden hinaus anwendbar ist.

Anpassung an die Softwareentwicklung

Während Kanban seinen Wert in der Fertigung bewiesen hatte, war seine Reise noch lange nicht vorbei. Die frühen 2000er Jahre sahen eine revolutionäre Anpassung der Kanban-Prinzipien an die Welt der Softwareentwicklung und Wissensarbeit, was völlig neue Wege für die Methodik eröffnete.

Der entscheidende Moment in Kanbans Übergang zur Softwareentwicklung kam 2004, als David J. Anderson, ein Softwareentwickler und Managementberater, Kanban-Prinzipien auf ein IT-Arbeitsteam bei Microsoft anwendete. Anderson stand vor einem kämpfenden Softwareteam, das mit Arbeit überwältigt war und Termine nicht einhalten konnte. Inspiriert vom Fertigungs-Kanban entwickelte er ein System zur Visualisierung des Arbeitsablaufs des Teams, zur Begrenzung von Work in Progress und zur Verbesserung des Aufgabenflusses.

Andersons Experiment war ein Erfolg. Das Team sah dramatische Verbesserungen in Produktivität und Moral. Dies markierte die Geburt dessen, was als "Kanban für Wissensarbeit" oder "Software-Kanban" bekannt werden sollte.

Hauptunterschiede vom Fertigungs-Kanban

Während die Kernprinzipien gleich blieben, musste Software-Kanban an die einzigartigen Eigenschaften der Wissensarbeit angepasst werden:

- Immaterielle Arbeitseinheiten: Im Gegensatz zu physischen Teilen in der Fertigung repräsentieren die "Karten" in Software-Kanban User Stories, Bugs oder andere Arbeitseinheiten.

- Variable Aufgabengrößen: In der Fertigung haben Artikel tendenziell konsistente Bearbeitungszeiten. In der Software können Aufgaben stark in Komplexität und benötigter Zeit variieren.

- Nicht-linearer Arbeitsablauf: Softwareentwicklung beinhaltet oft Feedback-Schleifen und Nacharbeit, im Gegensatz zum typischerweise linearen Fluss in der Fertigung.

- Betonung auf Zusammenarbeit: Software-Kanban legt größeren Wert auf Teamzusammenarbeit und kontinuierliche Verbesserung durch regelmäßige Meetings und Reviews.

- Flexible WIP-Limits: Während Fertigungs-Kanban oft feste WIP-Limits hat, ermöglicht Software-Kanban flexiblere Limits, die basierend auf Teamkapazität und Projektbedürfnissen angepasst werden können.

Kanban im Projektmanagement

Ein bedeutender Meilenstein in der Verbreitung von Kanban in der Softwareentwicklung und darüber hinaus war der Start von Trello im Jahr 2011. Trello, eine webbasierte Projektmanagement-Plattform, popularisierte das Konzept der digitalen Kanban Boards für ein breites Publikum.

Trellos einfache Benutzeroberfläche machte Kanban für nicht-technische Benutzer zugänglich. Es ermöglichte jedem, Boards mit Spalten zu erstellen, die Arbeitsablaufsphasen repräsentierten, und Karten, die Aufgaben repräsentierten, die zwischen diesen Spalten bewegt werden konnten. Diese intuitive Darstellung von Kanban-Prinzipien half, die Methodik über die Softwareentwicklung hinaus in das allgemeine Projektmanagement, Marketing, Bildung und persönliche Produktivität zu verbreiten.

Der Erfolg von Trello löste eine Welle ähnlicher Tools aus, wie Blue, und bald wurden Kanban-Board-Funktionen zu einem Standardangebot in vielen Projektmanagement-Software-Lösungen:

Diese digitale Anpassung machte es einfacher denn je für Teams aller Größen und Branchen, Kanban-Prinzipien in ihrer Arbeit zu implementieren.

Als Kanban sich weiter in der Softwarewelt entwickelte, begann es, Projektmanagement-Praktiken in verschiedenen Branchen zu beeinflussen. Sogar Nicht-Projektmanager begannen, Projektmanager zu werden!

Die visuelle Natur von Kanban Boards, ob physisch oder digital, erwies sich als mächtiges Werkzeug zur Verwaltung von Arbeitsabläufen und zur Verbesserung der Produktivität in fast jedem Kontext, in dem Arbeit organisiert und verfolgt werden muss.

Die Zukunft der Kanban Boards

Während wir uns in diesem Artikel hauptsächlich auf die Geschichte der Kanban Boards konzentriert haben, lohnt es sich auch, Zeit damit zu verbringen, die Zukunft zu betrachten.

Im Wesentlichen fragen wir "was kommt als nächstes", besonders an der Schnittstelle von Projektmanagement und Kanban Boards.

Bei [Blue](/bauen wir aktiv die Zukunft der Kanban Boards auf, und deshalb ist es so wichtig, ihre Geschichte zu verstehen. Während wir an der Erfüllung unserer Mission arbeiten, die beste Projektmanagement-Software der Welt zu entwickeln, sehen wir einige Trends für die Zukunft kommen:

KI-Integration

KI verspricht, die Art und Weise zu revolutionieren, wie wir mit Kanban Boards interagieren und sie verwalten. Hier sind einige der Wege, wie wir uns vorstellen, dass KI Kanban Boards bei Blue verbessern wird:

- Automatische Überwachung: KI kann Kanban Boards kontinuierlich überwachen und potenzielle Engpässe und Ineffizienzen identifizieren. Sie kann Teams in Echtzeit über diese Probleme warnen und schnelle Korrekturmaßnahmen ermöglichen.

- Duplikate finden: In großen Kanban Boards können doppelte Aufgaben leicht auftreten. KI kann helfen, indem sie diese Duplikate automatisch erkennt und markiert und einen strafferen und organisierten Arbeitsablauf gewährleistet.

- Auto-Kategorisierungen: KI kann bei der automatischen Kategorisierung von Aufgaben basierend auf ihrem Inhalt und Kontext helfen, was es einfacher macht, große Mengen von Aufgaben zu verwalten und sicherzustellen, dass alles an seinem richtigen Platz ist.

- Zusammenfassung von Änderungen: Die Verfolgung von Änderungen in Kanban Boards über die Zeit kann herausfordernd sein. KI kann diese Änderungen zusammenfassen und klare Berichte darüber liefern, was sich zwischen bestimmten Daten geändert hat, und Teams dabei helfen, mit minimalem Aufwand auf dem Laufenden zu bleiben.

Vernetzte Kanban Boards

Die Zukunft der Kanban Boards umfasst einen vernetzteren Ansatz, bei dem ein einzelnes Element über mehrere Boards verfolgt werden kann, die jeweils von verschiedenen Teams verwaltet werden. Diese Vernetzung stellt sicher, dass:

- Einheitliche Daten: Alle Teams arbeiten mit denselben Daten und verhindern Diskrepanzen und gewährleisten Konsistenz in der gesamten Organisation.

- Themenbezogene Gespräche: Diskussionen zu einer bestimmten Aufgabe können an einem Ort stattfinden, unabhängig davon, auf welchem Board die Aufgabe erscheint. Dies fördert bessere Kommunikation und Zusammenarbeit.

- Fokussierte Arbeitsabläufe: Jedes Team kann seinen eigenen Arbeitsablauf beibehalten und sich auf seine spezifischen Aufgaben konzentrieren, während es dennoch Sichtbarkeit in das größere Bild hat. Dies stellt sicher, dass Teams unabhängig operieren, aber mit den Gesamtzielen der Organisation abgestimmt sind.

Kanban von Kanban Boards

Während Organisationen wachsen, wird die Notwendigkeit, mehrere Projekte und Arbeitsströme zu verwalten, entscheidend. Das Konzept eines "Kanban von Kanban Boards" adressiert diesen Bedarf durch:

- Portfolio-Management: Die Verfolgung ganzer Projektportfolios in einem Kanban-Format ermöglicht hochrangige Übersicht und Verwaltung. Es hilft bei der Visualisierung und Verwaltung des Arbeitsflusses über mehrere Projekte und Teams hinweg.

- Verbesserte Sichtbarkeit: Führungskräfte können eine umfassende Sicht auf alle laufenden Projekte erhalten und ihren Status, Fortschritt und potenzielle Probleme verstehen. Diese holistische Sicht hilft bei besserer Entscheidungsfindung und strategischer Planung.

- Skalierbarkeit: Dieser Ansatz stellt sicher, dass Kanban auch dann effektiv bleibt, wenn die Anzahl der Projekte und der Umfang der Operationen zunehmen. Es bietet eine strukturierte, aber flexible Weise, komplexe und groß angelegte Initiativen zu verwalten.

Das war's! Wir hoffen, Sie haben es genossen, etwas über die Geschichte der Kanban Boards zu lernen. Wenn Sie aktiv nach der Implementierung einer Kanban-Board-Software in Ihrem Team suchen, können Sie sich gerne für eine kostenlose Testversion von Blue anmelden.