Aprende la historia de los Tableros Kanban y cómo evolucionaron de los pisos de fábrica a herramientas digitales flexibles.

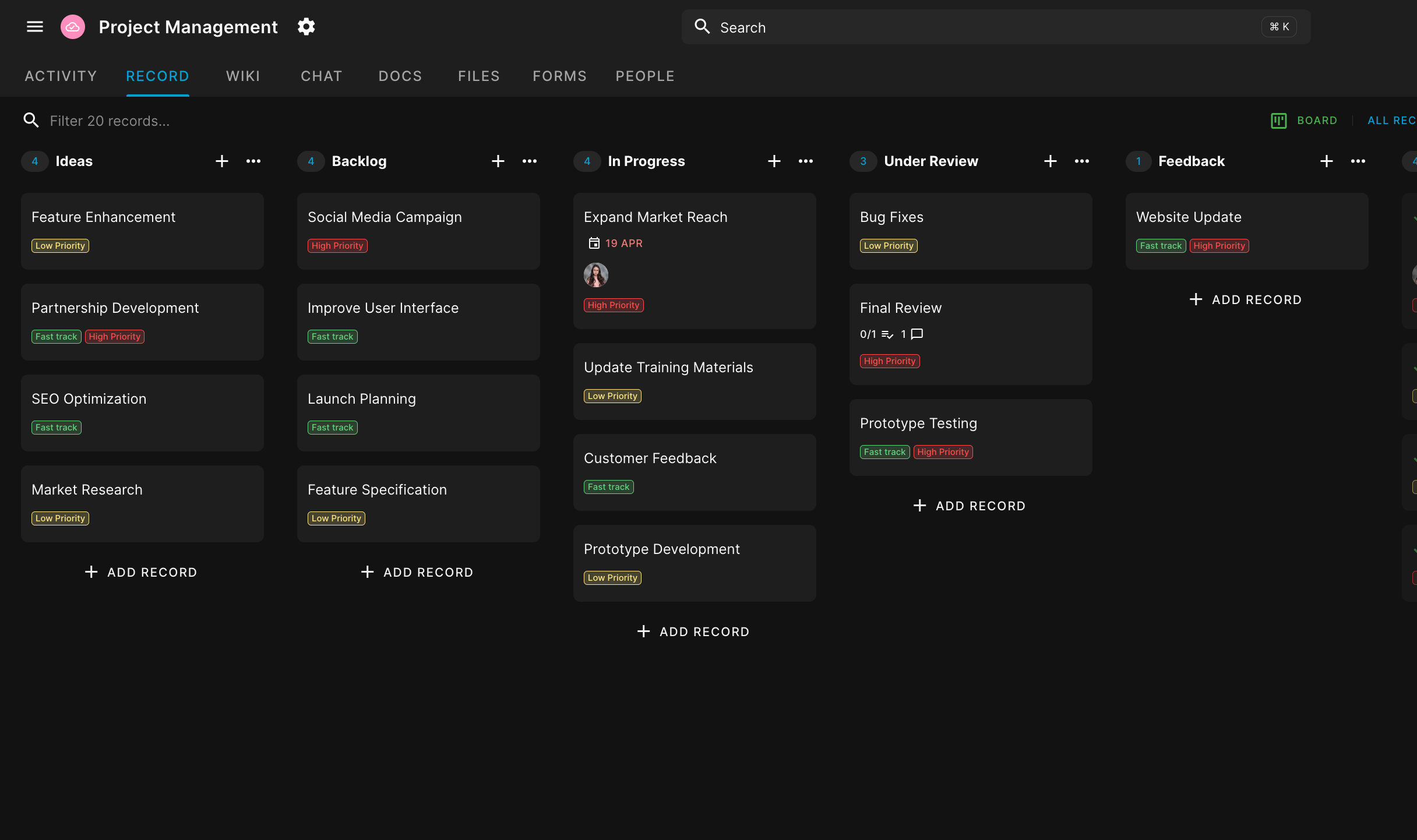

En Blue, nos encantan los tableros Kanban.

Son nuestra forma principal de gestionar nuestro trabajo, ya sea construyendo nuestra plataforma, gestionando nuestra estrategia de marketing e incluso nuestra pipeline de contratación. Creemos que casi cualquier proceso puede convertirse en un tablero Kanban fácil de usar que proporciona una visualización clara del estado actual del trabajo.

Pero retrocedamos un paso: ¿qué es exactamente un tablero Kanban?

Es simple, es un tablero (¡digital o físico!) que tiene dos elementos clave:

- Listas (o Columnas): Estas representan las diferentes etapas en tu flujo de trabajo. Por ejemplo, un tablero Kanban básico podría tener listas etiquetadas como "Por Hacer", "En Progreso" y "Hecho".

- Tarjetas: Estas representan tareas individuales o elementos de trabajo. Cada tarjeta contiene típicamente información sobre la tarea, como su descripción, quién es responsable de ella y su fecha de entrega.

Opcionalmente, los tableros Kanban pueden tener Límites de Trabajo en Progreso (WIP), por lo que cada lista puede tener un límite sobre cuántas tarjetas puede contener a la vez. Esto ayuda a prevenir la sobrecarga y mantiene el trabajo fluyendo sin problemas.

La belleza de un tablero Kanban radica en su naturaleza visual.

De un vistazo, puedes ver el estado de todas tus tareas, dónde podrían estar formándose cuellos de botella y qué necesita atención a continuación. Es una herramienta dinámica que evoluciona a medida que avanza el trabajo: las tarjetas se mueven de izquierda a derecha a través del tablero a medida que las tareas avanzan desde el inicio hasta la finalización.

Pero los tableros Kanban son más que una simple lista de tareas visual. Encarnan una filosofía de flujo continuo y mejora incremental. Al hacer el trabajo visible y limitar el trabajo en progreso, Kanban anima a los equipos a completar las tareas actuales antes de comenzar nuevas, reducir el multitasking e identificar mejoras en el proceso.

Ya sea que estés gestionando un proyecto de desarrollo de software, una campaña de marketing o incluso tu lista de tareas personal, un tablero Kanban puede ayudarte a visualizar tu flujo de trabajo, equilibrar tu carga de trabajo y aumentar tu productividad. Es una herramienta versátil que puede ser tan simple o tan compleja como lo requiera tu proceso.

Hoy, vamos a profundizar en la historia de Kanban.

Originado en la manufactura japonesa, la palabra "Kanban" se traduce literalmente como "señal visual" o "tarjeta". A lo largo de las décadas, ha evolucionado desde sus raíces en los pisos de fábrica para convertirse en una metodología versátil aplicada en diversas industrias y sectores de trabajo del conocimiento.

En su esencia, Kanban se basa en los principios de visualizar el trabajo, limitar el trabajo en progreso y fomentar la mejora continua. Sin embargo, uno de sus beneficios más poderosos, aunque a menudo pasados por alto, es su capacidad para crear un flujo de trabajo auto-propulsado. Como señala el CEO de Blue:

Establecer una estructura Kanban adecuada asegura que haya menos necesidad de un gerente de proyecto, aunque su papel sigue siendo crucial.

La importancia de Kanban en la gestión de proyectos moderna no puede ser subestimada. Se ha convertido en una parte tan integral de la optimización del flujo de trabajo que ni siquiera deberías considerar un software de gestión de proyectos que no incluya esta vista.

Kanban transforma la gestión de proyectos de lo que podría parecer una lista de tareas masiva y abrumadora en una actividad dinámica y priorizada. Este enfoque visual permite que equipos pequeños logren grandes cosas al forzar la priorización y proporcionar claridad instantánea sobre el estado del trabajo.

A pesar de su adopción generalizada, Kanban no está exento de malentendidos. Algunos creen erróneamente que es difícil de configurar o que no es lo suficientemente potente para "trabajo serio" que siempre requiere planes escritos largos y Gráficos de Gantt. En realidad, la simplicidad de Kanban es una de sus mayores fortalezas, lo que lo hace adaptable a diversas escalas y complejidades de trabajo.

Para muchos líderes, Kanban aporta una sensación de calma y control. Un CEO que utiliza Blue informó:

"Puedo ir a cualquier tablero y ver instantáneamente qué está en progreso, bajo revisión y qué aún no ha comenzado. Significa menos interrupciones a mi equipo para actualizaciones."

Esta eficiencia y transparencia demuestran por qué Kanban se ha convertido en un pilar de la gestión de proyectos ágiles, evolucionando mucho más allá de sus orígenes en la manufactura para ayudar a equipos de todo el mundo a visualizar, optimizar y acelerar su trabajo.

A medida que profundizamos en la rica historia de Kanban, exploraremos su viaje desde las líneas de producción de Toyota hasta los tableros kanban digitales, y entenderemos cómo sus principios han resistido la prueba del tiempo mientras se adaptan al paisaje en constante cambio de la gestión del trabajo.

Los Orígenes de Kanban

La historia de Kanban comienza en las bulliciosas fábricas de Japón en la posguerra, específicamente en Toyota Motor Corporation. A finales de la década de 1940, un joven ingeniero industrial llamado Taiichi Ohno fue encargado de mejorar la eficiencia de fabricación de Toyota.

Ohno identificó siete fuentes de desperdicio en la producción, que ahora se reconocen como cruciales en la manufactura esbelta:

- Retraso, espera o tiempo pasado en una cola sin que se agregue valor

- Producir más de lo que necesitas

- Procesamiento excesivo o realizar actividades que no agregan valor

- Transporte

- Movimiento o desplazamiento innecesario

- Inventario

- Defectos en el Producto

Hemos encontrado una interesante entrevista de 5 minutos que vale la pena ver:

Ohno también es conocido por sus "Diez Preceptos" para pensar y actuar para ganar:

- Eres un costo. Primero reduce el desperdicio.

- Primero di: "Puedo hacerlo." Y prueba antes de todo.

- El lugar de trabajo es un maestro. Solo puedes encontrar respuestas en el lugar de trabajo.

- Haz cualquier cosa de inmediato. Comenzar algo ahora mismo es la única forma de ganar.

- Una vez que comiences algo, persevera con ello. No te rindas hasta que lo termines.

- Explica cosas difíciles de una manera fácil de entender. Repite cosas que son fáciles de entender.

- El desperdicio está oculto. No lo escondas. Haz los problemas visibles.

- Los movimientos sin valor son equivalentes a acortar la vida de uno.

- Re-mejora lo que fue mejorado para una mejora adicional.

- La sabiduría se da por igual a todos. El punto es si uno puede ejercerla.

Poco sabía él que sus innovaciones no solo revolucionarían Toyota, sino que también transformarían los sistemas de producción en todo el mundo.

La inspiración de Ohno provino de una fuente poco probable: supermercados estadounidenses.

Observó cómo los clientes solo tomaban lo que necesitaban de los estantes, y los estantes se reabastecían según lo que se había tomado. Este sistema simple pero efectivo se convirtió en la base de lo que ahora conocemos como Kanban.

Para entender la naturaleza revolucionaria del enfoque de Ohno, primero necesitamos comprender el concepto de sistemas de "empuje" versus "tirón" en la manufactura.

- Manufactura por empuje: Un sistema de producción donde los bienes se fabrican en función de la demanda pronosticada y luego se "empujan" al mercado.

- Manufactura por tirón: Un sistema de producción donde los bienes se producen en respuesta a la demanda real del cliente.

¡Profundicemos un poco más en ambos enfoques!

Sistema de Empuje (Enfoque Tradicional)

Imagina un restaurante donde el chef, al escuchar que los sábados suelen ser ocupados, decide prepararse para el peor escenario todos los días. Este enfoque, que refleja un sistema de empuje en la manufactura, conduce a una serie de problemas que se extienden por toda la operación del restaurante.

Cada mañana, el chef llega temprano y comienza a preparar 100 comidas, incluyendo aperitivos, platos principales y postres. Esto sucede independientemente de las reservas o las condiciones climáticas que puedan afectar la asistencia de los clientes. En un día típico de semana, el restaurante podría servir solo de 30 a 40 comidas, lo que significa que de 60 a 70 comidas preparadas se desperdician. Los ingredientes frescos se echan a perder y los platos preparados deben ser desechados, lo que lleva a pérdidas financieras significativas.

Para evitar el desperdicio, el chef podría intentar guardar algunos platos para el día siguiente. Sin embargo, esto compromete la calidad y frescura de la comida, lo que podría llevar a la insatisfacción del cliente. La cocina se vuelve un caos con comida preparada en exceso, lo que dificulta que el personal trabaje de manera eficiente. Se necesitan refrigeradores adicionales para almacenar el excedente, aumentando los costos de electricidad y poniendo más presión sobre los recursos del restaurante.

Este sistema de empuje crea inflexibilidad en las operaciones del restaurante. Si hay un cambio repentino en las preferencias de los clientes o surge una nueva tendencia alimentaria, el chef no puede adaptarse rápidamente. La cocina se queda atascada con comidas pre-preparadas que pueden ya no estar en demanda. Esta falta de agilidad puede afectar gravemente la capacidad del restaurante para mantenerse competitivo en un mercado dinámico.

La sobreproducción también complica la cadena de suministro. Debido a que el chef siempre se prepara para la máxima capacidad, los ingredientes se piden en grandes cantidades. Esto lleva a la necesidad de espacios de almacenamiento más grandes, un mayor riesgo de que los ingredientes se echen a perder antes de su uso y falta de flexibilidad para adaptarse a las fluctuaciones de precios en el mercado. También puede tensar las relaciones con los proveedores que deben entregar siempre cantidades máximas, incluso cuando no es necesario.

La constante sobreproducción ejerce una presión significativa sobre el personal de cocina. Siempre están trabajando a máxima capacidad, preparando comidas que a menudo se desperdician. Esto puede llevar a la frustración y el agotamiento, aumentando potencialmente la rotación de personal. Irónicamente, a pesar de toda la preparación, los clientes aún pueden tener una experiencia deficiente. En días realmente ocupados, el personal puede estar demasiado agotado por la constante sobreproducción para manejar la afluencia de manera efectiva.

Financieramente, este enfoque no es sostenible. El dinero del restaurante está atado en exceso de inventario, tanto en ingredientes como en comidas preparadas. Esto reduce el flujo de efectivo y dificulta que el restaurante invierta en mejoras o sobreviva en períodos lentos.

Quizás lo más crítico, este sistema de empuje desconecta al chef de la demanda real del cliente.

Tan enfocado en sacar comidas, el chef pierde oportunidades para innovar o ajustar el menú según los comentarios de los clientes. Esta desconexión puede llevar a un declive gradual en la satisfacción y lealtad del cliente.

Este sistema de empuje en el restaurante refleja los problemas que enfrentan los enfoques de manufactura tradicionales. Así como el chef prepara comidas en función de la demanda máxima pronosticada, las fábricas producirían piezas basándose en las ventas máximas proyectadas, lo que lleva a exceso de inventario, desperdicio e inflexibilidad.

Los desafíos que enfrenta el restaurante - desperdicio, problemas de calidad, inflexibilidad y presión financiera - son los mismos problemas que llevaron a innovadores como Taiichi Ohno a desarrollar el sistema de tirón y los principios de manufactura Just-In-Time, con el objetivo de alinear la producción estrechamente con la demanda real.

Sistema de Tirón (Enfoque Kanban)

En contraste con el sistema de empuje, imagina un restaurante que opera con un sistema de tirón, reflejando el enfoque Kanban en la manufactura. Aquí, el chef dirige la cocina con un enfoque en responder a la demanda real en lugar de anticiparla.

El día en este restaurante comienza con un trabajo de preparación mínimo. El chef y el personal de cocina preparan solo una pequeña cantidad de básicos: verduras picadas, salsas básicas e ingredientes parcialmente cocidos. La verdadera cocina comienza cuando un cliente hace un pedido, al igual que una tarjeta Kanban señalando la demanda en una fábrica.

Cuando llega un pedido, desencadena una serie de acciones en la cocina. El chef comienza a preparar ese plato específico y, al mismo tiempo, este 'tirón' se propaga a través de la cadena de suministro de la cocina. Si preparar el plato utiliza un determinado ingrediente, señala la necesidad de preparar más de ese artículo, asegurando un suministro constante pero ajustado.

Este enfoque trae numerosos beneficios al restaurante. En primer lugar, reduce drásticamente el desperdicio. Dado que las comidas solo se preparan en respuesta a pedidos reales, hay poca o ninguna comida en exceso al final del día. Esto no solo ahorra dinero en ingredientes, sino que también reduce la necesidad de espacio de almacenamiento extenso y energía para la refrigeración.

La calidad también mejora bajo este sistema. Cada plato se prepara fresco, asegurando que los clientes siempre reciban comida en su mejor estado. El chef puede adaptarse fácilmente a las solicitudes de los clientes o requisitos dietéticos, ya que cada plato se hace por pedido. Esta flexibilidad se extiende al menú también: si un plato no se vende bien, puede eliminarse o modificarse rápidamente sin desperdiciar ingredientes pre-preparados.

El sistema de tirón también permite que el restaurante sea más receptivo a cambios inesperados. Si hay una repentina afluencia de clientes, la cocina puede verse brevemente abrumada, pero no se quedará sin suministros como lo haría en un sistema de empuje donde todas las comidas están pre-preparadas. Por el contrario, en días lentos, la cocina no desperdicia recursos preparando comidas innecesarias.

Financieramente, este enfoque es mucho más eficiente. El dinero del restaurante no está atado en exceso de inventario ni desperdiciado en comida desechada. En cambio, los recursos se utilizan precisamente donde y cuando se necesitan. Este flujo de efectivo mejorado permite al restaurante invertir en ingredientes de calidad, capacitación del personal o mejoras en la cocina.

El personal también se beneficia. En lugar del constante ambiente de alta presión del sistema de empuje, la carga de trabajo en un sistema de tirón fluye con la demanda del cliente. Esto puede llevar a un ambiente de trabajo más equilibrado y menos estresante, mejorando potencialmente la satisfacción y retención del personal.

Quizás lo más importante, este sistema mantiene al chef y al personal estrechamente sintonizados con las preferencias de los clientes. Obtienen comentarios inmediatos sobre qué platos son populares y pueden ajustar rápidamente. Si surge una nueva tendencia alimentaria, el restaurante puede adaptar su menú casi de inmediato, sin preocuparse por usar un exceso de comidas pre-preparadas.

Este sistema de tirón en el restaurante ilustra claramente los principios de Kanban en acción. Así como el chef prepara comidas en respuesta a pedidos reales, un sistema Kanban en manufactura produce piezas solo cuando se necesitan aguas abajo. Los beneficios vistos en el restaurante - reducción de desperdicios, mejora de calidad, mayor flexibilidad y mejor rendimiento financiero - son las mismas ventajas que hicieron que Kanban revolucionara la manufactura y, más tarde, el trabajo del conocimiento.

En esencia, el sistema de tirón transforma el restaurante de una operación rígida impulsada por pronósticos a una operación flexible impulsada por la demanda. Encapsula los principios fundamentales de Kanban: visualizar el trabajo (a través de pedidos), limitar el trabajo en progreso (preparando solo lo que se necesita) y permitir un flujo continuo (de comidas a los clientes). Este enfoque, ya sea en un restaurante o en una fábrica, permite una operación más eficiente, receptiva y centrada en el cliente.

Kanban en Toyota

Ohno implementó este sistema de tirón en Toyota utilizando tarjetas visuales, o "kanban" en japonés. Estas tarjetas actuaban como el pedido de un cliente en nuestra analogía del restaurante. Cuando se utilizaba una pieza en la línea de producción, su tarjeta kanban se enviaba de vuelta al área de suministro, señalando la necesidad de más de esa pieza. Este método simple pero efectivo aseguraba que las piezas solo se produjeran cuando se necesitaban, un principio conocido como manufactura Just-In-Time (JIT).

El aspecto más revolucionario del sistema de Ohno fue su capacidad para reducir drásticamente el desperdicio mientras mejoraba la eficiencia. En el Japón de la posguerra, los recursos eran escasos, y este sistema permitió a Toyota hacer más con menos. Minimizó la sobreproducción, redujo los costos de inventario y mejoró el control de calidad general.

Este enfoque, que se conoció como el Sistema de Producción Toyota (TPS), fue un factor clave en el ascenso de Toyota para convertirse en uno de los fabricantes de automóviles más respetados del mundo. Hoy, Toyota es conocida no solo por la calidad y fiabilidad de sus vehículos, sino también por sus procesos de manufactura esbeltos y eficientes.

El contexto cultural del Japón de posguerra desempeñó un papel significativo en el desarrollo del TPS. La escasez de recursos, junto con un énfasis cultural en la eficiencia y la mejora continua (conocido como "kaizen" en japonés), creó el entorno perfecto para que las innovaciones de Ohno arraigaran y florecieran.

Como veremos en las siguientes secciones, los principios de Kanban que Ohno desarrolló en Toyota eventualmente trascenderían el mundo de la manufactura de automóviles, inspirando mejoras de eficiencia en diversas industrias e incluso en nuestras vidas diarias.

Elementos Clave del Primer Kanban

El primer sistema Kanban, tal como fue desarrollado por Toyota, era elegantemente simple pero notablemente efectivo. Giraba en torno a tres elementos centrales que trabajaban en armonía para crear un proceso de producción esbelto y eficiente. Estos elementos - señales visuales, límites de trabajo en progreso y flujo continuo - formaron la base de Kanban y continúan siendo centrales en sus aplicaciones modernas.

1. Tarjetas/Señales Visuales

En el corazón del sistema Kanban estaban las tarjetas visuales, o "kanban" en japonés. Estas eran tarjetas físicas que actuaban como una señal para desencadenar acción. En las fábricas de Toyota, estas tarjetas se utilizaban para indicar cuándo se necesitaban más piezas en un puesto de trabajo.

Imagina un sistema simple con tres cajas: La Caja A está en la línea de ensamblaje, la Caja B está en un área de almacenamiento cercana, y la Caja C está en la instalación del proveedor. Cuando la Caja A se vacía, un trabajador enviaría su tarjeta kanban a la Caja B, señalando la necesidad de un reabastecimiento. A medida que la Caja B se vacía para reabastecer A, su tarjeta se enviaría a la Caja C, desencadenando un nuevo pedido al proveedor.

Este sistema visual hacía que el flujo de trabajo fuera inmediatamente evidente para todos. De un vistazo, los gerentes y trabajadores podían ver qué se necesitaba, dónde y cuándo. Eliminaba la necesidad de sistemas de programación complejos y reducía el riesgo de sobreproducción o escasez.

2. Límites de Trabajo en Progreso (WIP)

Un aspecto crucial de Kanban era el límite estricto en el trabajo en progreso. Cada etapa del proceso de producción tenía un tope sobre cuántos elementos podían estar en esa etapa en un momento dado. Este límite a menudo se determinaba por el número de tarjetas kanban en circulación para cada pieza.

Para entender esto, volvamos a nuestro ejemplo de cajas. Si solo había cinco tarjetas kanban para una pieza en particular, entonces solo podría haber cinco cajas de esa pieza en el sistema a la vez. Este límite prevenía la sobreproducción y reducía los costos de inventario.

Los límites de WIP también ayudaban a identificar cuellos de botella rápidamente. Si las piezas comenzaban a acumularse en una etapa de producción, era inmediatamente claro que esta etapa era un cuello de botella, permitiendo a los gerentes abordar el problema de inmediato.

3. Flujo Continuo

El objetivo final de Kanban era crear un flujo de trabajo suave y continuo a través del sistema de producción. Al utilizar señales visuales y límites de WIP, Toyota pudo alejarse de la producción por lotes hacia un proceso más fluido y continuo.

En un sistema de flujo continuo, el trabajo avanza tan pronto como está listo, en lugar de esperar a que se complete un gran lote. Esto reduce los tiempos de espera, disminuye el inventario y permite una identificación y resolución más rápidas de problemas de calidad.

Piénsalo como una carrera de relevos, donde cada corredor (o puesto de trabajo) pasa suavemente el testigo (o producto) al siguiente, manteniendo un ritmo constante en todo momento. Esto contrasta con un sistema por lotes, que sería más como tener a cada corredor completar múltiples vueltas antes de pasar todos sus testigos a la siguiente persona.

Estos tres elementos - señales visuales, límites de WIP y flujo continuo - trabajaban juntos para crear un sistema que era auto-regulador y altamente eficiente. Las señales visuales hacían que el estado del trabajo fuera claro para todos, los límites de WIP prevenían la sobrecarga y destacaban problemas, y el enfoque en el flujo continuo mantenía todo en movimiento sin problemas.

La genialidad de Kanban radicaba en su simplicidad.

Al implementar estos principios sencillos, Toyota pudo mejorar drásticamente su eficiencia de producción, reducir desperdicios y aumentar la calidad. Como veremos en secciones posteriores, estos mismos principios demostrarían ser altamente adaptables, permitiendo que Kanban evolucionara más allá del piso de fábrica a una amplia gama de industrias y aplicaciones.

Difusión a Otras Industrias

El éxito de Kanban en Toyota no pasó desapercibido. A medida que se difundía la noticia de la notable eficiencia y mejoras en la calidad de Toyota, otros fabricantes comenzaron a notar y adoptar prácticas similares. Esto marcó el comienzo del viaje de Kanban más allá de la industria automotriz y su eventual adopción global.

Adopción en la Manufactura Japonesa

Inicialmente, la adopción de los principios de Kanban se extendió entre otros fabricantes japoneses. Empresas en electrónica, electrodomésticos y otros sectores industriales comenzaron a implementar sus propias versiones del sistema. Esta difusión fue facilitada por la cultura empresarial unida de Japón, donde las prácticas a menudo se difundían a través de redes de empresas y proveedores afiliados.

Por ejemplo, empresas como Sony y Panasonic (entonces Matsushita) comenzaron a implementar sistemas al estilo Kanban en sus líneas de producción de electrónica. Descubrieron que los principios de gestión visual y producción por tirón eran igualmente efectivos para gestionar las complejas cadenas de suministro de productos electrónicos de consumo como lo eran en la manufactura automotriz.

Expansión en la Manufactura Occidental

La expansión de Kanban a la manufactura occidental comenzó en serio durante las décadas de 1970 y 1980. Este período vio una creciente competencia de los fabricantes japoneses en los mercados globales, lo que llevó a las empresas occidentales a examinar y adoptar técnicas de manufactura japonesas.

Varios factores contribuyeron a esta expansión:

- Presiones Económicas: Las crisis del petróleo de la década de 1970 y la creciente competencia global presionaron a los fabricantes occidentales para mejorar la eficiencia y reducir costos.

- Interés Académico: Investigadores y académicos comenzaron a estudiar las técnicas de manufactura japonesas, publicando obras influyentes que llevaron conceptos como Kanban a una audiencia más amplia.

- Consultores y Capacitación: Expertos japoneses, junto con consultores occidentales que habían estudiado estos métodos, comenzaron a ofrecer capacitación y servicios de implementación a empresas occidentales.

- Historias de Éxito: Los primeros adoptantes en Occidente que implementaron con éxito Kanban y técnicas de manufactura esbelta sirvieron como estudios de caso poderosos, alentando a otros a seguir su ejemplo.

Un notable primer adoptante occidental fue General Electric. Bajo el liderazgo del CEO Jack Welch en la década de 1980, GE comenzó a implementar principios de manufactura esbelta, incluidos los sistemas Kanban, en su diversa gama de productos. Esta adopción de alto perfil ayudó a legitimar aún más estas técnicas en los círculos empresariales occidentales.

Desafíos y Adaptaciones

La adopción de Kanban en la manufactura occidental no estuvo exenta de desafíos. Las diferencias culturales, las estructuras de gestión existentes y las diferentes relaciones laborales presentaron obstáculos. Muchas empresas encontraron que necesitaban adaptar el sistema Kanban para ajustarse a sus contextos específicos.

Por ejemplo, algunos fabricantes occidentales desarrollaron sistemas híbridos que combinaban elementos de Kanban con sus métodos de planificación de producción existentes. Otros se centraron más en los aspectos de gestión visual de Kanban, creando sistemas elaborados de tarjetas y tableros codificados por colores para gestionar el flujo de trabajo.

Más Allá de la Manufactura Tradicional

A medida que Kanban demostró su versatilidad, comenzó a extenderse más allá de los entornos de manufactura tradicionales. Empresas en industrias como farmacéutica, producción de alimentos e incluso algunas industrias de servicios comenzaron a experimentar con los principios de Kanban.

Por ejemplo, los hospitales comenzaron a utilizar sistemas Kanban para gestionar suministros médicos, asegurando que los stocks se reabastecieran en función del uso real en lugar de horarios arbitrarios. Esto ayudó a reducir el desperdicio y asegurar que los suministros críticos estuvieran siempre disponibles cuando se necesitaran.

Para la década de 1990, Kanban se había convertido en una parte fundamental de la filosofía de manufactura esbelta, que se enseñaba en escuelas de negocios y se implementaba en empresas de todo el mundo. Sus principios de gestión visual, producción por tirón y flujo continuo habían demostrado ser universalmente aplicables, trascendiendo fronteras culturales e industriales.

La difusión de Kanban a otras industrias manufactureras sentó las bases para su eventual salto al trabajo del conocimiento y el desarrollo de software, que exploraremos en la siguiente sección. Esta expansión demostró la adaptabilidad de Kanban y preparó el terreno para su evolución en una herramienta de gestión versátil aplicable mucho más allá de sus orígenes en el piso de fábrica de Toyota.

Adaptación al Desarrollo de Software

Si bien Kanban había demostrado su valía en la manufactura, su viaje estaba lejos de haber terminado. A principios de la década de 2000, se produjo una adaptación revolucionaria de los principios de Kanban al mundo del desarrollo de software y el trabajo del conocimiento, abriendo nuevas avenidas para la metodología.

El momento pivotal en la transición de Kanban al desarrollo de software llegó en 2004, cuando David J. Anderson, un desarrollador de software y consultor de gestión, aplicó los principios de Kanban a un equipo de trabajo de TI en Microsoft. Anderson se enfrentaba a un equipo de software que luchaba y estaba abrumado con el trabajo y que no lograba cumplir con los plazos. Inspirándose en Kanban de manufactura, desarrolló un sistema para visualizar el flujo de trabajo del equipo, limitar el trabajo en progreso y mejorar el flujo de tareas.

El experimento de Anderson fue un éxito. El equipo vio mejoras dramáticas en la productividad y la moral. Esto marcó el nacimiento de lo que se conocería como "Kanban para el trabajo del conocimiento" o "Kanban de Software".

Diferencias Clave con Kanban de Manufactura

Si bien los principios fundamentales permanecieron iguales, el Kanban de Software tuvo que adaptarse para ajustarse a las características únicas del trabajo del conocimiento:

- Elementos de Trabajo Intangibles: A diferencia de las piezas físicas en manufactura, las tareas de software son intangibles. Las "tarjetas" en Kanban de Software representan historias de usuario, errores u otras unidades de trabajo.

- Tamaños de Tareas Variables: En manufactura, los elementos tienden a tener tiempos de procesamiento consistentes. En software, las tareas pueden variar mucho en complejidad y tiempo requerido.

- Flujo de Trabajo No Lineal: El desarrollo de software a menudo implica bucles de retroalimentación y retrabajo, a diferencia del flujo típicamente lineal en manufactura.

- Énfasis en la Colaboración: Kanban de Software pone un mayor énfasis en la colaboración del equipo y la mejora continua a través de reuniones y revisiones regulares.

- Límites de WIP Flexibles: Mientras que el Kanban de manufactura a menudo tiene límites de WIP fijos, el Kanban de Software permite límites más flexibles que pueden ajustarse según la capacidad del equipo y las necesidades del proyecto.

Kanban en la Gestión de Proyectos

Un hito significativo en la difusión de Kanban en el desarrollo de software y más allá fue el lanzamiento de Trello en 2011. Trello, una plataforma de gestión de proyectos basada en la web, popularizó el concepto de tableros Kanban digitales para una amplia audiencia.

La interfaz simple de Trello hizo que Kanban fuera accesible para usuarios no técnicos. Permitió a cualquiera crear tableros con columnas que representan etapas del flujo de trabajo y tarjetas que representan tareas que podían moverse entre estas columnas. Esta representación intuitiva de los principios de Kanban ayudó a difundir la metodología más allá del desarrollo de software hacia la gestión de proyectos en general, marketing, educación y productividad personal.

El éxito de Trello desató una ola de herramientas similares, como Blue, y pronto, las características de tableros Kanban se convirtieron en una oferta estándar en muchas soluciones de software de gestión de proyectos:

Esta adaptación digital facilitó más que nunca que equipos de todos los tamaños e industrias implementaran los principios de Kanban en su trabajo.

A medida que Kanban continuó evolucionando en el mundo del software, comenzó a influir en las prácticas de gestión de proyectos en diversas industrias. ¡Incluso los no gerentes de proyectos comenzaron a convertirse en gerentes de proyectos!

La naturaleza visual de los tableros Kanban, ya sean físicos o digitales, demostró ser una herramienta poderosa para gestionar el flujo de trabajo y mejorar la productividad en casi cualquier contexto donde el trabajo necesite ser organizado y rastreado.

El Futuro de los Tableros Kanban

Si bien en este artículo nos hemos centrado principalmente en la historia de los tableros Kanban, también vale la pena dedicar tiempo a considerar el futuro.

En esencia, preguntando "¿qué sigue?", especialmente en la intersección de la gestión de proyectos y los tableros Kanban.

En Blue, estamos construyendo activamente el futuro de los tableros Kanban, y por eso es tan importante entender su historia. A medida que trabajamos para cumplir nuestra misión de construir el mejor software de gestión de proyectos del mundo, vemos algunas tendencias que vienen en el futuro:

Integración de IA

La IA promete revolucionar la forma en que interactuamos y gestionamos los tableros Kanban. Aquí hay algunas maneras en que imaginamos que la IA mejorará los tableros Kanban en Blue:

- Monitoreo Automático: La IA puede monitorear continuamente los tableros Kanban, identificando posibles cuellos de botella e ineficiencias. Puede alertar a los equipos sobre estos problemas en tiempo real, permitiendo una acción correctiva rápida.

- Encontrar Duplicados: En tableros Kanban grandes, las tareas duplicadas pueden ocurrir fácilmente. La IA puede ayudar detectando y señalando automáticamente estos duplicados, asegurando un flujo de trabajo más organizado y eficiente.

- Auto-Categorizaciones: La IA puede ayudar a categorizar tareas automáticamente según su contenido y contexto, facilitando la gestión de grandes volúmenes de tareas y asegurando que todo esté en su lugar correcto.

- Resumiendo Cambios: Mantener un seguimiento de los cambios en los tableros Kanban a lo largo del tiempo puede ser un desafío. La IA puede resumir estos cambios, proporcionando informes claros sobre lo que ha cambiado entre fechas específicas, ayudando a los equipos a mantenerse actualizados con un esfuerzo mínimo.

Tableros Kanban Interconectados

El futuro de los tableros Kanban incluye un enfoque más interconectado, donde un solo elemento puede ser rastreado a través de múltiples tableros, cada uno gestionado por diferentes equipos. Esta interconexión asegura que:

- Datos Unificados: Todos los equipos trabajen con los mismos datos, previniendo discrepancias y asegurando consistencia en toda la organización.

- Conversaciones en Tema: Las discusiones relacionadas con una tarea específica pueden ocurrir en un solo lugar, independientemente de en qué tablero aparezca la tarea. Esto promueve una mejor comunicación y colaboración.

- Flujos de Trabajo Enfocados: Cada equipo puede mantener su propio flujo de trabajo, enfocándose en sus tareas específicas mientras aún tiene visibilidad del panorama general. Esto asegura que, aunque los equipos operen de manera independiente, estén alineados con los objetivos generales de la organización.

Kanban de Tableros Kanban

A medida que las organizaciones crecen, la necesidad de gestionar múltiples proyectos y flujos de trabajo se vuelve crucial. El concepto de un "Kanban de tableros Kanban" aborda esta necesidad al:

- Gestión de Portafolios: Rastrear carteras completas de proyectos en un formato Kanban permite una supervisión y gestión de alto nivel. Ayuda a visualizar y gestionar el flujo de trabajo a través de múltiples proyectos y equipos.

- Visibilidad Mejorada: Los líderes pueden obtener una visión integral de todos los proyectos en curso, comprendiendo su estado, progreso y cualquier problema potencial. Esta visión holística ayuda en una mejor toma de decisiones y planificación estratégica.

- Escalabilidad: Este enfoque asegura que Kanban siga siendo efectivo incluso a medida que aumenta el número de proyectos y la escala de operaciones. Proporciona una forma estructurada pero flexible de gestionar iniciativas complejas y a gran escala.

¡Así que eso es todo! Esperamos que hayas disfrutado aprendiendo sobre la historia de los tableros Kanban. Si estás buscando implementar un software de tablero kanban en tu equipo, no dudes en registrarte para una prueba gratuita de Blue.