Découvrez l'histoire des tableaux Kanban et comment ils ont évolué des usines vers des outils numériques flexibles.

Chez Blue, nous adorons les tableaux Kanban.

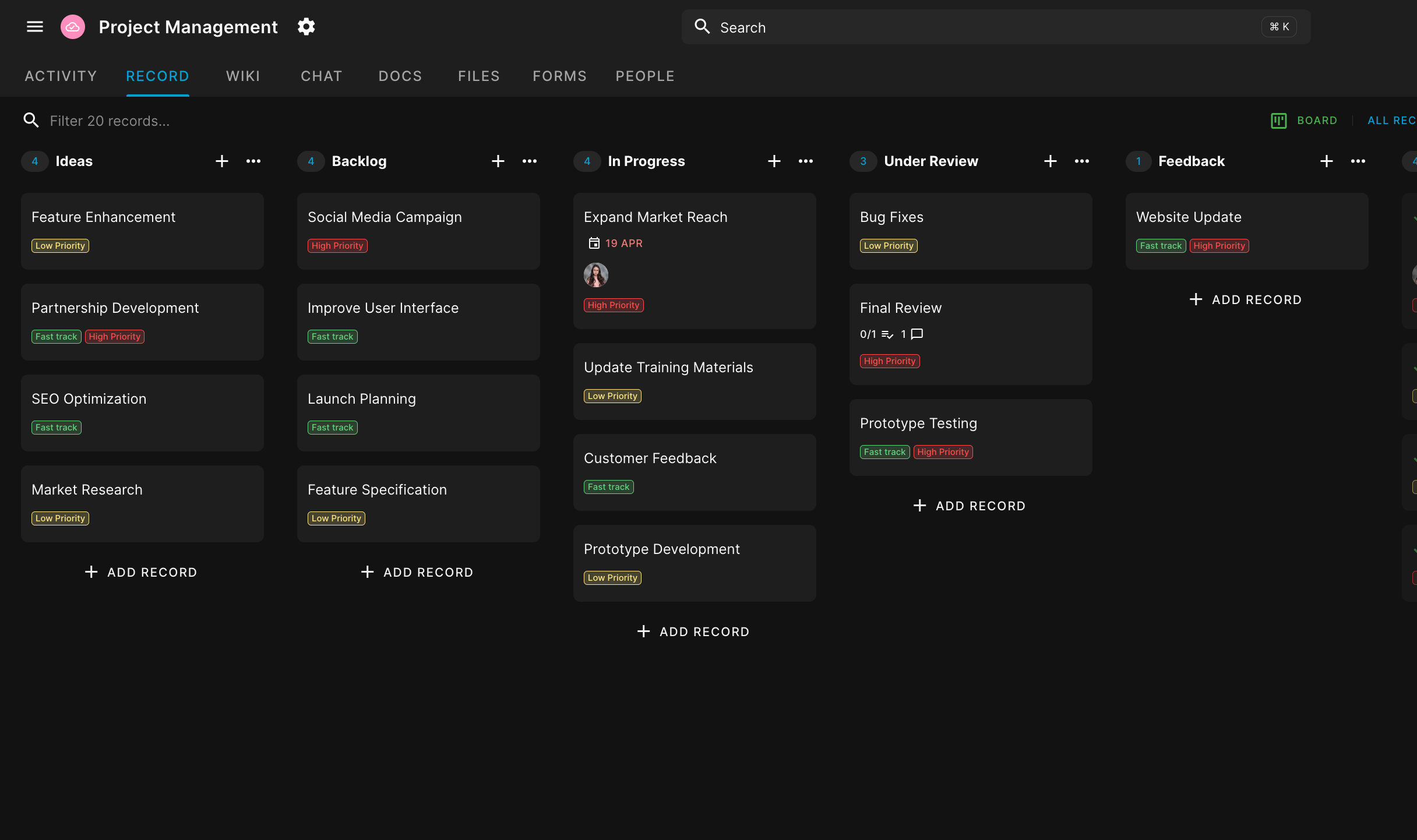

Ils sont notre principale méthode de gestion de notre travail, que ce soit pour construire notre plateforme, gérer notre stratégie marketing, et même notre processus de recrutement ! Nous croyons qu'à peu près n'importe quel processus peut être transformé en un tableau Kanban facile à utiliser qui fournit une visualisation claire de l'état actuel du travail.

Mais faisons un pas en arrière — qu'est-ce qu'un tableau Kanban ?

C'est simple, c'est un tableau (numérique ou physique !) qui a deux éléments clés :

- Listes (ou Colonnes) : Elles représentent les différentes étapes de votre flux de travail. Par exemple, un tableau Kanban de base pourrait avoir des listes étiquetées "À faire", "En cours" et "Terminé".

- Cartes : Elles représentent des tâches ou des éléments de travail individuels. Chaque carte contient généralement des informations sur la tâche, telles que sa description, la personne responsable et sa date d'échéance.

En option, les tableaux Kanban peuvent avoir des limites de travail en cours (WIP), de sorte que chaque liste peut avoir une limite sur le nombre de cartes qu'elle peut contenir à un moment donné. Cela aide à prévenir la surcharge et maintient le flux de travail en douceur.

La beauté d'un tableau Kanban réside dans sa nature visuelle.

D'un coup d'œil, vous pouvez voir l'état de toutes vos tâches, où des goulets d'étranglement pourraient se former, et ce qui nécessite une attention immédiate. C'est un outil dynamique qui évolue au fur et à mesure que le travail progresse - les cartes se déplacent de gauche à droite sur le tableau à mesure que les tâches avancent de leur début à leur achèvement.

Mais les tableaux Kanban sont plus qu'une simple liste de tâches visuelle. Ils incarnent une philosophie de flux continu et d'amélioration incrémentale. En rendant le travail visible et en limitant le travail en cours, Kanban encourage les équipes à terminer les tâches en cours avant de commencer de nouvelles, à réduire le multitâche et à identifier les améliorations de processus.

Que vous gériez un projet de développement logiciel, une campagne marketing ou même votre liste de tâches personnelle, un tableau Kanban peut vous aider à visualiser votre flux de travail, équilibrer votre charge de travail et augmenter votre productivité. C'est un outil polyvalent qui peut être aussi simple ou aussi complexe que votre processus l'exige.

Aujourd'hui, nous allons plonger dans l'histoire des Kanban.

Originaire de la fabrication japonaise, le mot "Kanban" se traduit littéralement par "signal visuel" ou "carte". Au fil des décennies, il a évolué de ses racines dans les usines pour devenir une méthodologie polyvalente appliquée dans divers secteurs industriels et de travail intellectuel.

Au cœur de Kanban se trouvent les principes de visualisation du travail, de limitation du travail en cours et de promotion de l'amélioration continue. Cependant, l'un de ses avantages les plus puissants, mais souvent négligés, est sa capacité à créer un flux de travail auto-propulsé. Comme le note le PDG de Blue :

Mettre en place une structure Kanban appropriée garantit qu'il y a moins besoin d'un chef de projet, bien que leur rôle reste crucial.

L'importance de Kanban dans la gestion de projet moderne ne peut être sous-estimée. Il est devenu une partie intégrante de l'optimisation des flux de travail au point que vous ne devriez même pas envisager un logiciel de gestion de projet qui n'inclut pas cette vue.

Kanban transforme la gestion de projet de ce qui pourrait sembler être une liste de tâches massive et écrasante en une activité dynamique et priorisée. Cette approche visuelle permet à de petites équipes d'accomplir de grandes choses en forçant la priorisation et en fournissant une clarté instantanée sur l'état du travail.

Malgré son adoption généralisée, Kanban n'est pas exempt de malentendus. Certains croient à tort qu'il est difficile à mettre en place ou pas assez puissant pour un "travail sérieux" qui nécessite toujours de longs plans écrits et des diagrammes de Gantt. En réalité, la simplicité de Kanban est l'une de ses plus grandes forces, la rendant adaptable à diverses échelles et complexités de travail.

Pour de nombreux dirigeants, Kanban apporte un sentiment de calme et de contrôle. Un PDG utilisant Blue a rapporté :

"Je peux aller sur n'importe quel tableau et voir instantanément ce qui est en cours, en révision, et ce qui n'a pas encore commencé. Cela signifie moins de sollicitations de mon équipe pour des mises à jour."

Cette efficacité et cette transparence démontrent pourquoi Kanban est devenu une pierre angulaire de la gestion de projet agile, évoluant bien au-delà de ses origines manufacturières pour aider les équipes du monde entier à visualiser, optimiser et accélérer leur travail.

Alors que nous plongeons dans l'histoire riche de Kanban, nous explorerons son parcours depuis les lignes de production de Toyota jusqu'aux tableaux Kanban numériques, et comprendrons comment ses principes ont résisté à l'épreuve du temps tout en s'adaptant au paysage en constante évolution de la gestion du travail.

Les origines de Kanban

L'histoire de Kanban commence dans les usines animées du Japon d'après-guerre, plus précisément chez Toyota Motor Corporation. À la fin des années 1940, un jeune ingénieur industriel nommé Taiichi Ohno a été chargé d'améliorer l'efficacité de la fabrication chez Toyota.

Ohno a identifié sept sources de gaspillage dans la production, qui sont maintenant reconnues comme cruciales dans la fabrication lean :

- Retard, attente ou temps passé dans une file d'attente sans valeur ajoutée

- Produire plus que nécessaire

- Surtraitement ou réalisation d'activités sans valeur ajoutée

- Transport

- Mouvement ou motion inutiles

- Inventaire

- Défauts dans le produit

Nous avons trouvé une interview intéressante de 5 minutes qui vaut la peine d'être regardée :

Ohno est également connu pour ses "Dix préceptes" pour penser et agir pour gagner :

- Vous êtes un coût. Réduisez d'abord le gaspillage.

- Dites d'abord : "Je peux le faire." Et essayez avant tout.

- Le lieu de travail est un enseignant. Vous ne pouvez trouver des réponses que sur le lieu de travail.

- Faites tout immédiatement. Commencer quelque chose maintenant est le seul moyen de gagner.

- Une fois que vous commencez quelque chose, persévérez. Ne renoncez pas tant que vous ne l'avez pas terminé.

- Expliquez les choses difficiles de manière simple. Répétez les choses faciles à comprendre.

- Le gaspillage est caché. Ne le cachez pas. Rendez les problèmes visibles.

- Les mouvements sans valeur équivalent à écourter sa vie.

- Réaméliorez ce qui a été amélioré pour de nouvelles améliorations.

- La sagesse est donnée également à tout le monde. L'important est de savoir si l'on peut l'exercer.

Il ne savait pas que ses innovations révolutionneraient non seulement Toyota mais transformeraient également les systèmes de production dans le monde entier.

L'inspiration d'Ohno est venue d'une source peu probable : les supermarchés américains.

Il a observé comment les clients prenaient uniquement ce dont ils avaient besoin sur les étagères, et les étagères étaient réapprovisionnées en fonction de ce qui avait été pris. Ce système simple mais efficace est devenu la base de ce que nous connaissons aujourd'hui sous le nom de Kanban.

Pour comprendre la nature révolutionnaire de l'approche d'Ohno, nous devons d'abord saisir le concept des systèmes "push" versus "pull" dans la fabrication.

- Fabrication push : Un système de production où les biens sont fabriqués en fonction de la demande prévue et ensuite "poussés" vers le marché.

- Fabrication pull : Un système de production où les biens sont produits en réponse à la demande réelle des clients.

Creusons un peu plus dans ces deux approches !

Système Push (Approche Traditionnelle)

Imaginez un restaurant où le chef, sachant que les samedis sont généralement chargés, décide de se préparer au pire scénario chaque jour. Cette approche, qui reflète un système push dans la fabrication, entraîne une série de problèmes qui se répercutent sur l'ensemble de l'opération du restaurant.

Chaque matin, le chef arrive tôt et commence à préparer 100 repas, y compris des entrées, des plats principaux et des desserts. Cela se produit indépendamment des réservations ou des conditions météorologiques qui pourraient affecter le nombre de clients. Un jour de semaine typique, le restaurant ne sert peut-être que 30 à 40 repas, ce qui signifie que 60 à 70 repas préparés sont gaspillés. Les ingrédients frais se gâtent, et les plats préparés doivent être jetés, entraînant des pertes financières significatives.

Pour éviter le gaspillage, le chef pourrait essayer de conserver certains plats pour le lendemain. Cependant, cela compromet la qualité et la fraîcheur des aliments, ce qui peut entraîner une insatisfaction des clients. La cuisine devient encombrée de nourriture préparée en excès, rendant difficile pour le personnel de travailler efficacement. Des réfrigérateurs supplémentaires sont nécessaires pour stocker le surplus, augmentant les coûts d'électricité et mettant encore plus à rude épreuve les ressources du restaurant.

Ce système push crée une inflexibilité dans les opérations du restaurant. S'il y a un changement soudain dans les préférences des clients ou qu'une nouvelle tendance alimentaire émerge, le chef ne peut pas s'adapter rapidement. La cuisine est coincée avec des repas pré-préparés qui peuvent ne plus être en demande. Ce manque d'agilité peut gravement affecter la capacité du restaurant à rester compétitif sur un marché dynamique.

La surproduction complique également la chaîne d'approvisionnement. Comme le chef prépare toujours pour une capacité maximale, les ingrédients sont commandés en vrac. Cela entraîne un besoin d'espaces de stockage plus grands, un risque accru de détérioration des ingrédients avant utilisation, et une inflexibilité à s'adapter aux fluctuations de prix sur le marché. Cela peut également mettre à rude épreuve les relations avec les fournisseurs qui doivent toujours livrer des quantités maximales, même lorsque ce n'est pas nécessaire.

La surproduction constante met une pression significative sur le personnel de cuisine. Ils travaillent toujours à pleine capacité, préparant des repas qui finissent souvent par être gaspillés. Cela peut entraîner frustration et épuisement, augmentant potentiellement le turnover du personnel. Ironiquement, malgré toute cette préparation, les clients pourraient encore avoir une expérience médiocre. Les jours réellement chargés, le personnel pourrait être trop épuisé par la surproduction constante pour gérer efficacement la ruée.

D'un point de vue financier, cette approche n'est pas durable. L'argent du restaurant est immobilisé dans un excès d'inventaire, tant en ingrédients qu'en repas préparés. Cela réduit le flux de trésorerie et rend difficile pour le restaurant d'investir dans des améliorations ou de faire face à des périodes creuses.

Peut-être le plus critique, ce système push déconnecte le chef de la demande réelle des clients.

Trop concentré sur la production de repas, le chef manque des opportunités d'innover ou d'ajuster le menu en fonction des retours des clients. Cette déconnexion peut entraîner un déclin progressif de la satisfaction et de la fidélité des clients.

Ce système push dans le restaurant reflète les problèmes rencontrés par les approches de fabrication traditionnelles. Tout comme le chef prépare des repas en fonction de la demande maximale prévue, les usines produiraient des pièces en fonction des ventes maximales projetées, entraînant un excès d'inventaire, du gaspillage et de l'inflexibilité.

Les défis rencontrés par le restaurant - gaspillage, problèmes de qualité, inflexibilité et pression financière - sont les mêmes problèmes qui ont conduit des innovateurs comme Taiichi Ohno à développer le système pull et les principes de fabrication Just-In-Time, visant à aligner la production de manière étroite avec la demande réelle.

Système Pull (Approche Kanban)

En revanche, imaginez un restaurant qui fonctionne sur un système pull, reflétant l'approche Kanban dans la fabrication. Ici, le chef gère la cuisine en se concentrant sur la réponse à la demande réelle plutôt que de l'anticiper.

La journée dans ce restaurant commence par un minimum de préparation. Le chef et le personnel de cuisine préparent seulement une petite quantité de bases - légumes hachés, sauces de base et ingrédients précuits. La vraie cuisson commence lorsqu'un client passe une commande, tout comme une carte Kanban signalant la demande dans une usine.

Lorsqu'une commande arrive, elle déclenche une série d'actions dans la cuisine. Le chef commence à préparer ce plat spécifique, et simultanément, ce 'pull' se répercute dans la chaîne d'approvisionnement de la cuisine. Si la préparation du plat utilise un certain ingrédient, cela signale le besoin de préparer davantage de cet article, garantissant un approvisionnement constant mais léger.

Cette approche apporte de nombreux avantages au restaurant. Tout d'abord, elle réduit considérablement le gaspillage. Puisque les repas ne sont préparés qu'en réponse à des commandes réelles, il y a peu ou pas de nourriture excédentaire à la fin de la journée. Cela permet non seulement d'économiser de l'argent sur les ingrédients, mais réduit également le besoin d'un espace de stockage étendu et d'énergie pour la réfrigération.

La qualité s'améliore également sous ce système. Chaque plat est préparé frais, garantissant que les clients reçoivent toujours de la nourriture à son meilleur. Le chef peut facilement s'adapter aux demandes des clients ou aux exigences alimentaires, chaque plat étant préparé à la commande. Cette flexibilité s'étend également au menu - si un plat ne se vend pas bien, il peut être rapidement retiré ou modifié sans gaspiller d'ingrédients pré-préparés.

Le système pull permet également au restaurant d'être plus réactif aux changements inattendus. S'il y a une ruée soudaine de clients, la cuisine peut être brièvement submergée, mais elle ne manquera pas de fournitures comme cela se produirait dans un système push où tous les repas sont pré-préparés. Inversement, lors des jours calmes, la cuisine ne gaspille pas de ressources à préparer des repas non nécessaires.

D'un point de vue financier, cette approche est beaucoup plus efficace. L'argent du restaurant n'est pas immobilisé dans un excès d'inventaire ou gaspillé sur des aliments jetés. Au lieu de cela, les ressources sont utilisées précisément là où et quand elles sont nécessaires. Ce flux de trésorerie amélioré permet au restaurant d'investir dans des ingrédients de qualité, la formation du personnel ou des améliorations de la cuisine.

Le personnel en bénéficie également. Plutôt que de travailler dans l'environnement de haute pression constant du système push, la charge de travail dans un système pull fluctue avec la demande des clients. Cela peut conduire à un environnement de travail plus équilibré et moins stressant, améliorant potentiellement la satisfaction et la rétention du personnel.

Peut-être le plus important, ce système garde le chef et le personnel étroitement à l'écoute des préférences des clients. Ils reçoivent des retours immédiats sur les plats populaires et peuvent s'ajuster rapidement. Si une nouvelle tendance alimentaire émerge, le restaurant peut adapter son menu presque immédiatement, sans se soucier d'utiliser un stock de repas pré-préparés.

Ce système pull dans le restaurant illustre clairement les principes de Kanban en action. Tout comme le chef prépare des repas en réponse à des commandes réelles, un système Kanban dans la fabrication produit des pièces uniquement lorsqu'elles sont nécessaires en aval. Les avantages observés dans le restaurant - réduction des déchets, amélioration de la qualité, plus de flexibilité et meilleures performances financières - sont les mêmes avantages qui ont permis à Kanban de révolutionner la fabrication et, plus tard, le travail intellectuel.

En essence, le système pull transforme le restaurant d'une opération rigide et axée sur les prévisions en une opération flexible et axée sur la demande. Il incarne les principes fondamentaux de Kanban : visualiser le travail (à travers les commandes), limiter le travail en cours (en ne préparant que ce qui est nécessaire) et permettre un flux continu (de repas aux clients). Cette approche, que ce soit dans un restaurant ou une usine, permet un fonctionnement plus efficace, réactif et axé sur le client.

Kanban chez Toyota

Ohno a mis en œuvre ce système pull chez Toyota en utilisant des cartes visuelles, ou "kanban" en japonais. Ces cartes agissaient comme une commande de client dans notre analogie de restaurant. Lorsqu'une pièce était utilisée sur la ligne de production, sa carte kanban était renvoyée à la zone d'approvisionnement, signalant le besoin de plus de cette pièce. Cette méthode simple mais efficace garantissait que les pièces n'étaient produites que lorsque nécessaire - un principe connu sous le nom de fabrication Just-In-Time (JIT).

L'aspect le plus révolutionnaire du système d'Ohno était sa capacité à réduire considérablement le gaspillage tout en améliorant l'efficacité. Dans le Japon d'après-guerre, les ressources étaient rares, et ce système permettait à Toyota de faire plus avec moins. Il minimisait la surproduction, réduisait les coûts d'inventaire et améliorait le contrôle de la qualité global.

Cette approche, qui est devenue connue sous le nom de Système de Production Toyota (TPS), a été un facteur clé dans l'ascension de Toyota pour devenir l'un des fabricants de voitures les plus respectés au monde. Aujourd'hui, Toyota est renommée non seulement pour la qualité et la fiabilité de ses véhicules, mais aussi pour ses processus de fabrication lean et efficaces.

Le contexte culturel du Japon d'après-guerre a joué un rôle significatif dans le développement du TPS. La rareté des ressources, couplée à une culture axée sur l'efficacité et l'amélioration continue (connue sous le nom de "kaizen" en japonais), a créé l'environnement parfait pour que les innovations d'Ohno prennent racine et prospèrent.

Comme nous le verrons dans les sections suivantes, les principes de Kanban qu'Ohno a développés chez Toyota transcenderaient finalement le monde de la fabrication automobile, inspirant des améliorations d'efficacité dans divers secteurs et même dans notre vie quotidienne.

Éléments clés des premiers Kanban

Le système Kanban précoce, tel que développé par Toyota, était élégamment simple mais remarquablement efficace. Il reposait sur trois éléments fondamentaux qui fonctionnaient en harmonie pour créer un processus de production lean et efficace. Ces éléments - signaux visuels, limites de travail en cours et flux continu - formaient la base de Kanban et restent centraux dans ses applications modernes.

1. Cartes/Signaux Visuels

Au cœur du système Kanban se trouvaient les cartes visuelles, ou "kanban" en japonais. Ce sont des cartes physiques qui agissent comme un signal pour déclencher une action. Dans les usines de Toyota, ces cartes étaient utilisées pour indiquer quand plus de pièces étaient nécessaires à un poste de travail.

Imaginez un système simple avec trois boîtes : La boîte A est à la chaîne d'assemblage, la boîte B est dans une zone de stockage à proximité, et la boîte C est chez le fournisseur. Lorsque la boîte A se vide, un travailleur envoie sa carte kanban à la boîte B, signalant le besoin de réapprovisionnement. À mesure que la boîte B se vide pour remplir A, sa carte est envoyée à la boîte C, déclenchant une nouvelle commande auprès du fournisseur.

Ce système visuel rendait le flux de travail immédiatement apparent pour tout le monde. D'un coup d'œil, les managers et les travailleurs pouvaient voir ce qui était nécessaire, où et quand. Il éliminait le besoin de systèmes de planification complexes et réduisait le risque de surproduction ou de pénuries.

2. Limites de Travail en Cours (WIP)

Un aspect crucial de Kanban était la limite stricte sur le travail en cours. Chaque étape du processus de production avait un plafond sur le nombre d'articles pouvant être dans cette étape à un moment donné. Cette limite était souvent déterminée par le nombre de cartes kanban en circulation pour chaque pièce.

Pour comprendre cela, retournons à notre exemple de boîte. S'il n'y avait que cinq cartes kanban pour une pièce particulière, alors il ne pourrait y avoir que cinq boîtes de cette pièce dans le système à la fois. Cette limite empêchait la surproduction et réduisait les coûts d'inventaire.

Les limites de WIP aidaient également à identifier rapidement les goulets d'étranglement. Si des pièces commençaient à s'accumuler à une étape de la production, il était immédiatement clair que cette étape était un goulet d'étranglement, permettant aux managers de résoudre le problème rapidement.

3. Flux Continu

L'objectif ultime de Kanban était de créer un flux de travail lisse et continu à travers le système de production. En utilisant des signaux visuels et des limites de WIP, Toyota a pu s'éloigner de la production par lots vers un processus plus fluide et continu.

Dans un système de flux continu, le travail avance dès qu'il est prêt, plutôt que d'attendre qu'un grand lot soit terminé. Cela réduit les temps d'attente, diminue l'inventaire et permet une identification et une résolution plus rapides des problèmes de qualité.

Pensez-y comme à une course de relais, où chaque coureur (ou poste de travail) passe en douceur le témoin (ou produit) au suivant, maintenant un rythme constant tout au long. Cela contraste avec un système par lots, qui serait plus comme si chaque coureur terminait plusieurs tours avant de passer tous ses témoins à la fois au coureur suivant.

Ces trois éléments - signaux visuels, limites de WIP et flux continu - ont travaillé ensemble pour créer un système qui était auto-régulateur et hautement efficace. Les signaux visuels rendaient l'état du travail clair pour tous, les limites de WIP empêchaient la surcharge et mettaient en évidence les problèmes, et l'accent mis sur le flux continu gardait tout en mouvement fluide.

Le génie de Kanban résidait dans sa simplicité.

En mettant en œuvre ces principes simples, Toyota a pu améliorer considérablement son efficacité de production, réduire le gaspillage et augmenter la qualité. Comme nous le verrons dans les sections suivantes, ces mêmes principes se sont révélés hautement adaptables, permettant à Kanban d'évoluer au-delà du sol de l'usine vers une large gamme d'industries et d'applications.

Diffusion vers d'autres industries

Le succès de Kanban chez Toyota n'est pas passé inaperçu. À mesure que les nouvelles de l'efficacité remarquable et des améliorations de qualité de Toyota se répandaient, d'autres fabricants ont commencé à prêter attention et à adopter des pratiques similaires. Cela a marqué le début du parcours de Kanban au-delà de l'industrie automobile et son adoption mondiale éventuelle.

Adoption par les fabricants japonais

Au départ, l'adoption des principes Kanban s'est répandue parmi d'autres fabricants japonais. Des entreprises dans les secteurs de l'électronique, des appareils électroménagers et d'autres secteurs industriels ont commencé à mettre en œuvre leurs propres versions du système. Cette diffusion a été facilitée par la culture d'affaires soudée du Japon, où les pratiques se diffusaient souvent à travers des réseaux d'entreprises et de fournisseurs affiliés.

Par exemple, des entreprises comme Sony et Panasonic (alors Matsushita) ont commencé à mettre en œuvre des systèmes de type Kanban dans leurs chaînes de production d'électronique. Elles ont constaté que les principes de gestion visuelle et de production pull étaient tout aussi efficaces pour gérer les chaînes d'approvisionnement complexes des produits électroniques grand public que dans la fabrication automobile.

Expansion dans la fabrication occidentale

L'expansion de Kanban dans la fabrication occidentale a commencé sérieusement dans les années 1970 et 1980. Cette période a vu une concurrence croissante des fabricants japonais sur les marchés mondiaux, incitant les entreprises occidentales à examiner et à adopter les techniques de fabrication japonaises.

Plusieurs facteurs ont contribué à cette expansion :

- Pressions économiques : Les crises pétrolières des années 1970 et la concurrence mondiale croissante ont mis la pression sur les fabricants occidentaux pour améliorer leur efficacité et réduire leurs coûts.

- Intérêt académique : Des chercheurs et des universitaires en affaires ont commencé à étudier les techniques de fabrication japonaises, publiant des travaux influents qui ont amené des concepts comme Kanban à un public plus large.

- Consultants et formation : Des experts japonais, ainsi que des consultants occidentaux ayant étudié ces méthodes, ont commencé à offrir des services de formation et de mise en œuvre aux entreprises occidentales.

- Histoires de succès : Les premiers adopteurs en Occident qui ont mis en œuvre avec succès Kanban et des techniques de fabrication lean ont servi d'études de cas puissantes, encourageant d'autres à suivre leur exemple.

Un notable premier adoptant occidental a été General Electric. Sous la direction du PDG Jack Welch dans les années 1980, GE a commencé à mettre en œuvre des principes de fabrication lean, y compris des systèmes Kanban, dans sa vaste gamme de produits. Cette adoption très médiatisée a contribué à légitimer davantage ces techniques dans les cercles d'affaires occidentaux.

Défis et adaptations

L'adoption de Kanban dans la fabrication occidentale n'a pas été sans défis. Les différences culturelles, les structures de gestion existantes et les relations de travail différentes ont tous posé des obstacles. De nombreuses entreprises ont constaté qu'elles devaient adapter le système Kanban pour s'adapter à leurs contextes spécifiques.

Par exemple, certains fabricants occidentaux ont développé des systèmes hybrides qui combinaient des éléments de Kanban avec leurs méthodes de planification de production existantes. D'autres se sont davantage concentrés sur les aspects de gestion visuelle de Kanban, créant des systèmes élaborés de cartes et de tableaux codés par couleur pour gérer le flux de travail.

Au-delà de la fabrication traditionnelle

Alors que Kanban prouvait sa polyvalence, il a commencé à se répandre au-delà des environnements de fabrication traditionnels. Des entreprises dans des secteurs tels que la pharmacie, la production alimentaire et même certains secteurs de services ont commencé à expérimenter les principes de Kanban.

Par exemple, les hôpitaux ont commencé à utiliser des systèmes Kanban pour gérer les fournitures médicales, garantissant que les stocks étaient réapprovisionnés en fonction de l'utilisation réelle plutôt que de programmes arbitraires. Cela a aidé à réduire le gaspillage et à garantir que des fournitures critiques étaient toujours disponibles lorsque nécessaire.

Dans les années 1990, Kanban était devenu une partie fondamentale de la philosophie de fabrication lean, qui était enseignée dans les écoles de commerce et mise en œuvre dans des entreprises du monde entier. Ses principes de gestion visuelle, de production pull et de flux continu s'étaient révélés universellement applicables, transcendant les frontières culturelles et industrielles.

La diffusion de Kanban vers d'autres industries manufacturières a jeté les bases de son saut éventuel dans le travail intellectuel et le développement logiciel, que nous explorerons dans la section suivante. Cette expansion a démontré l'adaptabilité de Kanban et a préparé le terrain pour son évolution en un outil de gestion polyvalent applicable bien au-delà de ses origines sur le sol de l'usine Toyota.

Adaptation au développement logiciel

Bien que Kanban ait prouvé sa valeur dans la fabrication, son parcours était loin d'être terminé. Les années 2000 ont vu une adaptation révolutionnaire des principes Kanban au monde du développement logiciel et du travail intellectuel, ouvrant de nouvelles avenues pour la méthodologie.

Le moment clé de la transition de Kanban vers le développement logiciel est survenu en 2004, lorsque David J. Anderson, un développeur de logiciels et consultant en gestion, a appliqué les principes Kanban à une équipe de travail informatique chez Microsoft. Anderson était confronté à une équipe de logiciels en difficulté, submergée par le travail et incapable de respecter les délais. S'inspirant du Kanban de fabrication, il a développé un système pour visualiser le flux de travail de l'équipe, limiter le travail en cours et améliorer le flux des tâches.

L'expérience d'Anderson a été un succès. L'équipe a connu des améliorations spectaculaires en matière de productivité et de moral. Cela a marqué la naissance de ce qui allait être connu sous le nom de "Kanban pour le travail intellectuel" ou "Kanban logiciel".

Différences clés par rapport au Kanban de fabrication

Bien que les principes fondamentaux soient restés les mêmes, le Kanban logiciel devait être adapté pour convenir aux caractéristiques uniques du travail intellectuel :

- Éléments de travail intangibles : Contrairement aux pièces physiques en fabrication, les tâches logicielles sont intangibles. Les "cartes" dans le Kanban logiciel représentent des histoires d'utilisateur, des bogues ou d'autres unités de travail.

- Tailles de tâches variables : En fabrication, les articles ont tendance à avoir des temps de traitement constants. Dans le logiciel, les tâches peuvent varier considérablement en complexité et en temps requis.

- Flux de travail non linéaire : Le développement logiciel implique souvent des boucles de rétroaction et des retouches, contrairement au flux généralement linéaire en fabrication.

- Accent sur la collaboration : Le Kanban logiciel met davantage l'accent sur la collaboration d'équipe et l'amélioration continue à travers des réunions et des revues régulières.

- Limites de WIP flexibles : Alors que le Kanban de fabrication a souvent des limites de WIP fixes, le Kanban logiciel permet des limites plus flexibles qui peuvent être ajustées en fonction de la capacité de l'équipe et des besoins du projet.

Kanban dans la gestion de projet

Un jalon significatif dans la diffusion de Kanban dans le développement logiciel et au-delà a été le lancement de Trello en 2011. Trello, une plateforme de gestion de projet basée sur le web, a popularisé le concept de tableaux Kanban numériques pour un large public.

L'interface simple de Trello a rendu Kanban accessible aux utilisateurs non techniques. Elle a permis à quiconque de créer des tableaux avec des colonnes représentant les étapes du flux de travail, et des cartes représentant des tâches qui pouvaient être déplacées entre ces colonnes. Cette représentation intuitive des principes Kanban a aidé à diffuser la méthodologie au-delà du développement logiciel vers la gestion de projet générale, le marketing, l'éducation et la productivité personnelle.

Le succès de Trello a déclenché une vague d'outils similaires, tels que Blue, et bientôt, les fonctionnalités de tableau Kanban sont devenues une offre standard dans de nombreuses solutions logicielles de gestion de projet :

Cette adaptation numérique a facilité la mise en œuvre des principes Kanban dans le travail pour des équipes de toutes tailles et de tous secteurs.

Alors que Kanban continuait d'évoluer dans le monde du logiciel, il a commencé à influencer les pratiques de gestion de projet dans divers secteurs. Même les non-gestionnaires de projet ont commencé à devenir des gestionnaires de projet !

La nature visuelle des tableaux Kanban, qu'ils soient physiques ou numériques, s'est révélée être un outil puissant pour gérer le flux de travail et améliorer la productivité dans presque tous les contextes où le travail doit être organisé et suivi.

L'avenir des tableaux Kanban

Bien que dans cet article nous nous soyons principalement concentrés sur l'histoire des tableaux Kanban, il vaut également la peine de passer du temps à considérer l'avenir.

En essence, poser la question "qu'est-ce qui vient ensuite", surtout à l'intersection de la gestion de projet et des tableaux Kanban.

Chez Blue, nous construisons activement l'avenir des tableaux Kanban, et c'est pourquoi il est si important de comprendre leur histoire. Alors que nous travaillons à réaliser notre mission de construire le meilleur logiciel de gestion de projet au monde., nous voyons quelques tendances émerger dans le futur :

Intégration de l'IA

L'IA promet de révolutionner la manière dont nous interagissons avec et gérons les tableaux Kanban. Voici quelques-unes des façons dont nous envisageons l'IA améliorant les tableaux Kanban chez Blue :

- Surveillance automatique : L'IA peut surveiller en continu les tableaux Kanban, identifiant les goulets d'étranglement et les inefficacités potentielles. Elle peut alerter les équipes sur ces problèmes en temps réel, permettant une action corrective rapide.

- Détection des doublons : Dans de grands tableaux Kanban, des tâches en double peuvent facilement se produire. L'IA peut aider en détectant et en signalant automatiquement ces doublons, garantissant un flux de travail plus rationalisé et organisé.

- Auto-catégorisation : L'IA peut aider à catégoriser automatiquement les tâches en fonction de leur contenu et de leur contexte, facilitant la gestion de grands volumes de tâches et garantissant que tout est à sa place.

- Résumé des changements : Suivre les changements dans les tableaux Kanban au fil du temps peut être difficile. L'IA peut résumer ces changements, fournissant des rapports clairs sur ce qui a changé entre des dates spécifiques, aidant les équipes à rester à jour avec un minimum d'effort.

Tableaux Kanban interconnectés

L'avenir des tableaux Kanban inclut une approche plus interconnectée, où un seul élément peut être suivi à travers plusieurs tableaux, chacun géré par des équipes différentes. Cette interconnexion garantit que :

- Données unifiées : Toutes les équipes travaillent avec les mêmes données, évitant les divergences et garantissant la cohérence au sein de l'organisation.

- Conversations ciblées : Les discussions liées à une tâche spécifique peuvent se dérouler en un seul endroit, quel que soit le tableau sur lequel la tâche apparaît. Cela favorise une meilleure communication et collaboration.

- Flux de travail ciblés : Chaque équipe peut maintenir son propre flux de travail, se concentrant sur ses tâches spécifiques tout en ayant une visibilité sur l'ensemble. Cela garantit que, bien que les équipes fonctionnent de manière indépendante, elles sont alignées sur les objectifs globaux de l'organisation.

Kanban des tableaux Kanban

À mesure que les organisations grandissent, la nécessité de gérer plusieurs projets et flux de travail devient cruciale. Le concept de "Kanban des tableaux Kanban" répond à ce besoin en :

- Gestion de portefeuille : Suivre l'ensemble des portefeuilles de projets dans un format Kanban permet une supervision et une gestion à haut niveau. Cela aide à visualiser et à gérer le flux de travail à travers plusieurs projets et équipes.

- Visibilité améliorée : Les dirigeants peuvent obtenir une vue d'ensemble de tous les projets en cours, comprenant leur état, leur progression et tout problème potentiel. Cette vue holistique aide à une meilleure prise de décision et à une planification stratégique.

- Scalabilité : Cette approche garantit que Kanban reste efficace même à mesure que le nombre de projets et l'échelle des opérations augmentent. Elle fournit un moyen structuré mais flexible de gérer des initiatives complexes et à grande échelle.

Voilà ! Nous espérons que vous avez apprécié d'apprendre sur l'histoire des tableaux Kanban. Si vous cherchez activement à mettre en œuvre un logiciel de tableau Kanban dans votre équipe, n'hésitez pas à vous inscrire pour un essai gratuit de Blue.