Pelajari sejarah Papan Kanban, dan bagaimana mereka berevolusi dari lantai pabrik menjadi alat digital yang fleksibel.

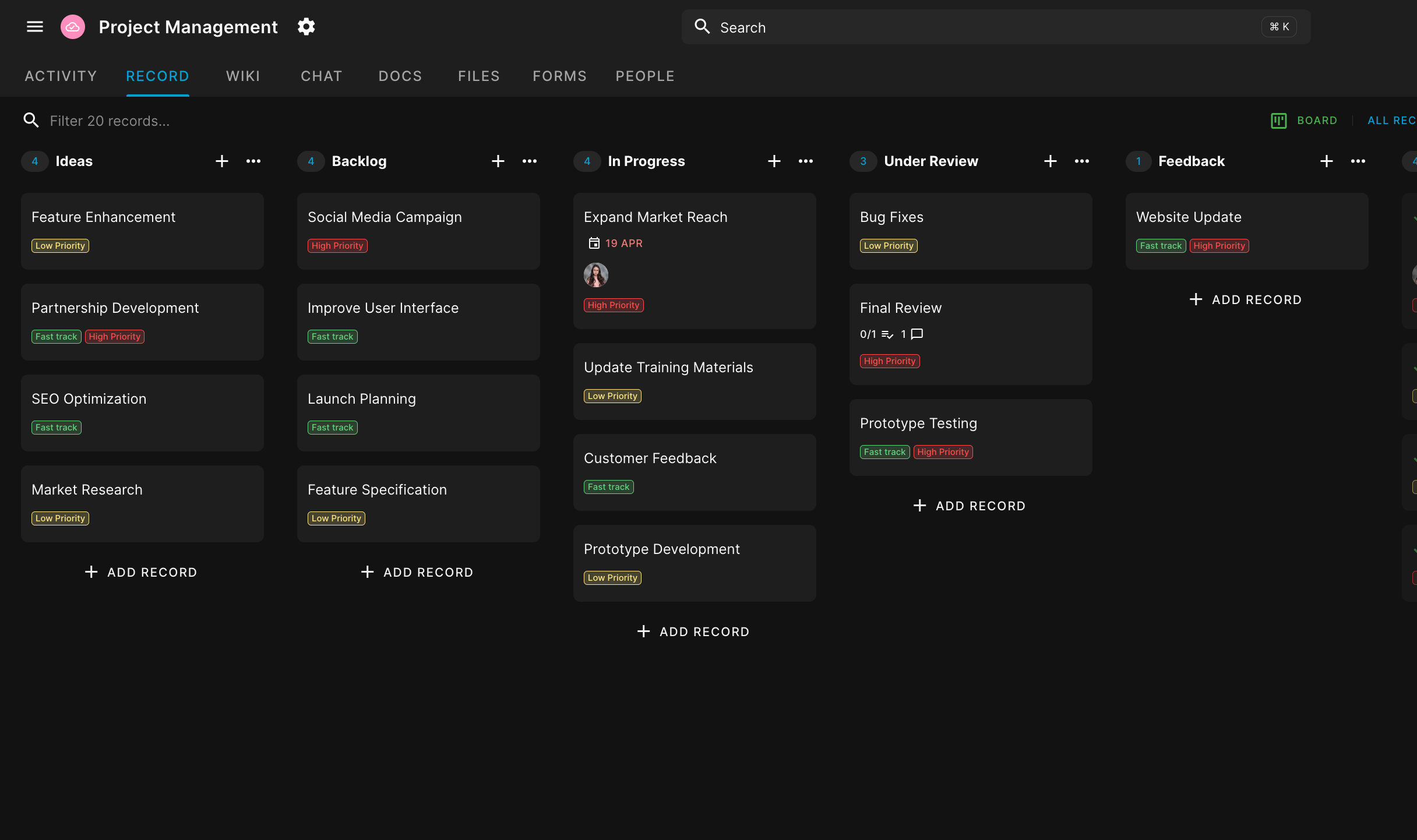

Di Blue, kami menyukai papan Kanban.

Mereka adalah cara utama kami dalam mengelola pekerjaan kami, baik itu membangun platform kami, mengelola strategi pemasaran kami, dan bahkan jalur perekrutan kami! Kami percaya bahwa hampir setiap proses dapat diubah menjadi papan Kanban yang mudah digunakan yang memberikan visualisasi yang jelas tentang keadaan pekerjaan saat ini.

Tapi mari kita mundur sejenak — apa sebenarnya papan Kanban itu?

Sederhana, ini adalah papan (digital atau fisik!) yang memiliki dua elemen kunci:

- Daftar (atau Kolom): Ini mewakili berbagai tahap dalam alur kerja Anda. Misalnya, papan Kanban dasar mungkin memiliki daftar yang diberi label "To Do," "In Progress," dan "Done."

- Kartu: Ini mewakili tugas atau item kerja individu. Setiap kartu biasanya berisi informasi tentang tugas, seperti deskripsinya, siapa yang bertanggung jawab, dan tanggal jatuh temponya.

Secara opsional, papan Kanban dapat memiliki Batas Pekerjaan yang Sedang Berlangsung (WIP), sehingga setiap daftar dapat memiliki batasan berapa banyak kartu yang dapat dimiliki pada satu waktu. Ini membantu mencegah kelebihan beban dan menjaga alur kerja tetap lancar.

Keindahan papan Kanban terletak pada sifat visualnya.

Sekilas, Anda dapat melihat status semua tugas Anda, di mana kemacetan mungkin terjadi, dan apa yang perlu diperhatikan selanjutnya. Ini adalah alat dinamis yang berkembang seiring dengan kemajuan pekerjaan - kartu bergerak dari kiri ke kanan di papan saat tugas maju dari awal hingga selesai.

Tetapi papan Kanban lebih dari sekadar daftar tugas visual. Mereka mewujudkan filosofi aliran terus-menerus dan perbaikan bertahap. Dengan membuat pekerjaan terlihat dan membatasi pekerjaan yang sedang berlangsung, Kanban mendorong tim untuk menyelesaikan tugas saat ini sebelum memulai yang baru, mengurangi multitasking, dan mengidentifikasi perbaikan proses.

Apakah Anda mengelola proyek pengembangan perangkat lunak, kampanye pemasaran, atau bahkan daftar tugas pribadi Anda, papan Kanban dapat membantu Anda memvisualisasikan alur kerja Anda, menyeimbangkan beban kerja Anda, dan meningkatkan produktivitas Anda. Ini adalah alat serbaguna yang dapat sesederhana atau sekompleks yang diperlukan oleh proses Anda.

Hari ini, kita akan melakukan pendalaman tentang sejarah Kanban.

Berasal dari manufaktur Jepang, kata "Kanban" secara harfiah diterjemahkan menjadi "sinyal visual" atau "kartu." Selama beberapa dekade, ia telah berevolusi dari akar-akarnya di lantai pabrik menjadi metodologi serbaguna yang diterapkan di berbagai industri dan sektor kerja pengetahuan.

Pada intinya, Kanban dibangun di atas prinsip memvisualisasikan pekerjaan, membatasi pekerjaan yang sedang berlangsung, dan mendorong perbaikan berkelanjutan. Namun, salah satu manfaatnya yang paling kuat namun sering diabaikan adalah kemampuannya untuk menciptakan alur kerja yang menggerakkan diri sendiri. Seperti yang dicatat oleh CEO Blue:

Menetapkan struktur Kanban yang tepat memastikan bahwa ada lebih sedikit kebutuhan untuk manajer proyek, meskipun peran mereka tetap penting.

Signifikansi Kanban dalam manajemen proyek modern tidak dapat diabaikan. Ini telah menjadi bagian integral dari optimasi alur kerja sehingga Anda bahkan tidak boleh mempertimbangkan perangkat lunak manajemen proyek yang tidak menyertakan tampilan ini.

Kanban mengubah manajemen proyek dari apa yang bisa tampak seperti daftar tugas yang besar dan menakutkan menjadi aktivitas dinamis yang diprioritaskan. Pendekatan visual ini memungkinkan tim kecil untuk mencapai hal-hal besar dengan memaksa prioritas dan memberikan kejelasan instan tentang status pekerjaan.

Meskipun telah diadopsi secara luas, Kanban tidak tanpa kesalahpahaman. Beberapa orang keliru percaya bahwa sulit untuk diatur atau tidak cukup kuat untuk "pekerjaan serius" yang selalu memerlukan rencana tertulis yang panjang dan Diagram Gantt. Pada kenyataannya, kesederhanaan Kanban adalah salah satu kekuatan terbesarnya, menjadikannya dapat disesuaikan dengan berbagai skala dan kompleksitas pekerjaan.

Bagi banyak pemimpin, Kanban membawa rasa tenang dan kontrol. Salah satu CEO yang menggunakan Blue melaporkan:

"Saya dapat pergi ke papan mana pun dan langsung melihat apa yang sedang berlangsung, dalam tinjauan, dan yang belum dimulai. Itu berarti saya tidak perlu terus-menerus menghubungi tim saya untuk pembaruan."

Efisiensi dan transparansi ini menunjukkan mengapa Kanban telah menjadi batu penjuru manajemen proyek yang gesit, berkembang jauh melampaui asal-usulnya di manufaktur untuk membantu tim di seluruh dunia memvisualisasikan, mengoptimalkan, dan mempercepat pekerjaan mereka.

Saat kita menyelami sejarah kaya Kanban, kita akan menjelajahi perjalanannya dari jalur produksi Toyota ke papan kanban digital, dan memahami bagaimana prinsip-prinsipnya telah teruji oleh waktu sambil beradaptasi dengan lanskap manajemen kerja yang selalu berubah.

Asal Usul Kanban

Kisah Kanban dimulai di pabrik-pabrik yang ramai di Jepang pasca-Perang Dunia II, khususnya di Toyota Motor Corporation. Pada akhir 1940-an, seorang insinyur industri muda bernama Taiichi Ohno ditugaskan untuk meningkatkan efisiensi manufaktur Toyota.

Ohno mengidentifikasi tujuh sumber pemborosan dalam produksi, yang sekarang diakui sebagai hal yang penting dalam manufaktur ramping:

- Penundaan, menunggu atau waktu yang dihabiskan dalam antrean tanpa nilai yang ditambahkan

- Memproduksi lebih dari yang Anda butuhkan

- Pemrosesan berlebihan atau melakukan aktivitas yang tidak menambah nilai

- Transportasi

- Gerakan atau gerakan yang tidak perlu

- Inventaris

- Cacat dalam Produk

Kami menemukan wawancara menarik berdurasi 5 menit yang patut ditonton:

Ohno juga dikenal karena "Sepuluh Ajaran" untuk berpikir dan bertindak untuk menang:

- Anda adalah biaya. Pertama, kurangi pemborosan.

- Pertama katakan, "Saya bisa melakukannya." Dan coba sebelum segalanya.

- Tempat kerja adalah guru. Anda hanya dapat menemukan jawaban di tempat kerja.

- Lakukan apa pun segera. Memulai sesuatu sekarang adalah satu-satunya cara untuk menang.

- Setelah Anda memulai sesuatu, tetaplah pada itu. Jangan menyerah sampai Anda menyelesaikannya.

- Jelaskan hal-hal yang sulit dengan cara yang mudah dipahami. Ulangi hal-hal yang mudah dipahami.

- Pemborosan tersembunyi. Jangan sembunyikan. Buat masalah terlihat.

- Gerakan yang tidak bernilai sama dengan mempersingkat umur seseorang.

- Perbaiki kembali apa yang telah diperbaiki untuk perbaikan lebih lanjut.

- Kebijaksanaan diberikan secara merata kepada semua orang. Intinya adalah apakah seseorang dapat menggunakannya.

Sedikit yang dia tahu bahwa inovasinya tidak hanya akan merevolusi Toyota tetapi juga mengubah sistem produksi di seluruh dunia.

Inspirasi Ohno datang dari sumber yang tidak terduga: supermarket Amerika.

Dia mengamati bagaimana pelanggan hanya mengambil apa yang mereka butuhkan dari rak, dan rak akan diisi ulang berdasarkan apa yang diambil. Sistem sederhana namun efektif ini menjadi dasar untuk apa yang sekarang kita kenal sebagai Kanban.

Untuk memahami sifat revolusioner dari pendekatan Ohno, kita perlu terlebih dahulu memahami konsep sistem "dorong" versus "tarik" dalam manufaktur.

- Manufaktur dorong: Sistem produksi di mana barang diproduksi berdasarkan permintaan yang diperkirakan dan kemudian "didorong" ke pasar.

- Manufaktur tarik: Sistem produksi di mana barang diproduksi sebagai respons terhadap permintaan pelanggan yang sebenarnya.

Mari kita gali sedikit lebih dalam ke dalam kedua pendekatan ini!

Sistem Dorong (Pendekatan Tradisional)

Bayangkan sebuah restoran di mana koki, mendengar bahwa hari Sabtu biasanya sibuk, memutuskan untuk bersiap-siap menghadapi skenario terburuk setiap hari. Pendekatan ini, yang mencerminkan sistem dorong dalam manufaktur, menyebabkan serangkaian masalah yang merembet ke seluruh operasi restoran.

Setiap pagi, koki tiba lebih awal dan mulai menyiapkan 100 hidangan, termasuk makanan pembuka, hidangan utama, dan pencuci mulut. Ini terjadi terlepas dari reservasi atau kondisi cuaca yang mungkin memengaruhi jumlah pelanggan. Pada hari kerja biasa, restoran mungkin hanya menyajikan 30-40 hidangan, yang berarti 60-70 hidangan yang disiapkan terbuang sia-sia. Bahan segar membusuk, dan hidangan yang sudah disiapkan harus dibuang, yang menyebabkan kerugian finansial yang signifikan.

Untuk menghindari pemborosan, koki mungkin mencoba menyimpan beberapa hidangan untuk hari berikutnya. Namun, ini mengorbankan kualitas dan kesegaran makanan, yang berpotensi menyebabkan ketidakpuasan pelanggan. Dapur menjadi berantakan dengan makanan yang disiapkan berlebih, membuat staf sulit bekerja secara efisien. Kulkas tambahan diperlukan untuk menyimpan kelebihan, meningkatkan biaya listrik dan semakin membebani sumber daya restoran.

Sistem dorong ini menciptakan ketidakfleksibelan dalam operasi restoran. Jika ada perubahan mendadak dalam preferensi pelanggan atau tren makanan baru muncul, koki tidak dapat beradaptasi dengan cepat. Dapur terjebak dengan hidangan yang sudah disiapkan yang mungkin tidak lagi diminati. Kurangnya kelincahan ini dapat berdampak serius pada kemampuan restoran untuk tetap bersaing di pasar yang dinamis.

Kelebihan produksi juga mempersulit rantai pasokan. Karena koki selalu bersiap untuk kapasitas maksimum, bahan dipesan dalam jumlah besar. Ini mengarah pada kebutuhan akan ruang penyimpanan yang lebih besar, risiko meningkatnya bahan yang membusuk sebelum digunakan, dan ketidakfleksibelan dalam beradaptasi dengan fluktuasi harga di pasar. Ini juga dapat membebani hubungan dengan pemasok yang harus selalu mengirimkan jumlah maksimum, bahkan ketika tidak diperlukan.

Kelebihan produksi yang konstan memberi tekanan signifikan pada staf dapur. Mereka selalu bekerja pada kapasitas maksimum, menyiapkan hidangan yang sering kali terbuang. Ini dapat menyebabkan frustrasi dan kelelahan, berpotensi meningkatkan perputaran staf. Ironisnya, meskipun semua persiapan, pelanggan mungkin masih memiliki pengalaman yang kurang memuaskan. Pada hari-hari yang benar-benar sibuk, staf mungkin terlalu lelah dari kelebihan produksi yang konstan untuk menangani keramaian secara efektif.

Secara finansial, pendekatan ini tidak berkelanjutan. Uang restoran terikat pada inventaris berlebih, baik dalam bahan maupun hidangan yang sudah disiapkan. Ini mengurangi arus kas dan menyulitkan restoran untuk berinvestasi dalam perbaikan atau menghadapi periode lambat.

Mungkin yang paling kritis, sistem dorong ini memutuskan hubungan koki dari permintaan pelanggan yang sebenarnya.

Begitu fokus pada mengeluarkan hidangan, koki melewatkan peluang untuk berinovasi atau menyesuaikan menu berdasarkan umpan balik pelanggan. Putusnya hubungan ini dapat menyebabkan penurunan bertahap dalam kepuasan dan loyalitas pelanggan.

Sistem dorong ini di restoran mencerminkan masalah yang dihadapi oleh pendekatan manufaktur tradisional. Sama seperti koki menyiapkan hidangan berdasarkan permintaan maksimum yang diperkirakan, pabrik akan memproduksi bagian berdasarkan penjualan maksimum yang diproyeksikan, yang mengarah pada inventaris berlebih, pemborosan, dan ketidakfleksibelan.

Tantangan yang dihadapi restoran - pemborosan, masalah kualitas, ketidakfleksibelan, dan tekanan finansial - adalah masalah yang sama yang mendorong inovator seperti Taiichi Ohno untuk mengembangkan sistem tarik dan prinsip manufaktur Just-In-Time, yang bertujuan untuk menyelaraskan produksi dengan permintaan yang sebenarnya.

Sistem Tarik (Pendekatan Kanban)

Sebaliknya dari sistem dorong, bayangkan sebuah restoran yang beroperasi dengan sistem tarik, mencerminkan pendekatan Kanban dalam manufaktur. Di sini, koki menjalankan dapur dengan fokus pada merespons permintaan yang sebenarnya daripada memperkirakannya.

Hari di restoran ini dimulai dengan persiapan minimal. Koki dan staf dapur hanya menyiapkan sedikit bahan dasar - sayuran yang dicincang, saus dasar, dan bahan yang dimasak sebagian. Memasak yang sebenarnya dimulai ketika seorang pelanggan melakukan pemesanan, mirip dengan kartu Kanban yang menandakan permintaan di pabrik.

Ketika pesanan masuk, itu memicu serangkaian tindakan di dapur. Koki mulai menyiapkan hidangan tertentu itu, dan secara bersamaan, 'tarikan' ini merambat kembali melalui rantai pasokan dapur. Jika menyiapkan hidangan menggunakan bahan tertentu, itu menandakan perlunya menyiapkan lebih banyak item tersebut, memastikan pasokan yang stabil tetapi ramping.

Pendekatan ini membawa banyak manfaat bagi restoran. Pertama, ini secara dramatis mengurangi pemborosan. Karena hidangan hanya disiapkan sebagai respons terhadap pesanan yang sebenarnya, tidak ada makanan berlebih di akhir hari. Ini tidak hanya menghemat uang untuk bahan tetapi juga mengurangi kebutuhan akan ruang penyimpanan yang luas dan energi untuk pendinginan.

Kualitas juga meningkat di bawah sistem ini. Setiap hidangan disiapkan segar, memastikan bahwa pelanggan selalu menerima makanan dalam keadaan terbaik. Koki dapat dengan mudah beradaptasi dengan permintaan pelanggan atau kebutuhan diet, karena setiap hidangan dibuat sesuai pesanan. Fleksibilitas ini juga meluas ke menu - jika suatu hidangan tidak laku, dapat dengan cepat dihapus atau dimodifikasi tanpa membuang bahan yang sudah disiapkan.

Sistem tarik juga memungkinkan restoran untuk lebih responsif terhadap perubahan yang tidak terduga. Jika ada lonjakan mendadak pelanggan, dapur mungkin akan terbebani untuk sementara, tetapi tidak akan kehabisan pasokan seperti yang terjadi dalam sistem dorong di mana semua hidangan sudah disiapkan. Sebaliknya, pada hari-hari sepi, dapur tidak membuang sumber daya untuk menyiapkan hidangan yang tidak diperlukan.

Secara finansial, pendekatan ini jauh lebih efisien. Uang restoran tidak terikat pada inventaris berlebih atau terbuang pada makanan yang dibuang. Sebaliknya, sumber daya digunakan dengan tepat di mana dan kapan mereka dibutuhkan. Arus kas yang lebih baik ini memungkinkan restoran untuk berinvestasi dalam bahan berkualitas, pelatihan staf, atau perbaikan dapur.

Staf juga mendapatkan manfaat. Alih-alih lingkungan tekanan tinggi yang konstan dari sistem dorong, beban kerja dalam sistem tarik mengalir seiring dengan permintaan pelanggan. Ini dapat menghasilkan lingkungan kerja yang lebih seimbang dan kurang stres, berpotensi meningkatkan kepuasan dan retensi staf.

Mungkin yang paling penting, sistem ini menjaga koki dan staf tetap dekat dengan preferensi pelanggan. Mereka mendapatkan umpan balik langsung tentang hidangan mana yang populer dan dapat dengan cepat menyesuaikan. Jika tren makanan baru muncul, restoran dapat segera menyesuaikan menunya, tanpa khawatir tentang menggunakan kembali hidangan yang sudah disiapkan.

Sistem tarik ini di restoran jelas menggambarkan prinsip-prinsip Kanban dalam tindakan. Sama seperti koki menyiapkan hidangan sebagai respons terhadap pesanan yang sebenarnya, sistem Kanban dalam manufaktur hanya memproduksi bagian ketika mereka dibutuhkan di hilir. Manfaat yang terlihat di restoran - pengurangan pemborosan, peningkatan kualitas, fleksibilitas yang lebih besar, dan kinerja finansial yang lebih baik - adalah keuntungan yang sama yang membuat Kanban merevolusi manufaktur dan, kemudian, kerja pengetahuan.

Pada dasarnya, sistem tarik mengubah restoran dari operasi yang kaku dan didorong oleh perkiraan menjadi operasi yang fleksibel dan didorong oleh permintaan. Ini mewujudkan prinsip inti Kanban: memvisualisasikan pekerjaan (melalui pesanan), membatasi pekerjaan yang sedang berlangsung (dengan hanya menyiapkan apa yang diperlukan), dan memungkinkan aliran terus-menerus (hidangan kepada pelanggan). Pendekatan ini, baik di restoran maupun di pabrik, memungkinkan operasi yang lebih efisien, responsif, dan berfokus pada pelanggan.

Kanban di Toyota

Ohno menerapkan sistem tarik ini di Toyota menggunakan kartu visual, atau "kanban" dalam bahasa Jepang. Kartu-kartu ini bertindak seperti pesanan pelanggan dalam analogi restoran kita. Ketika suatu bagian digunakan di jalur produksi, kartu kanbannya akan dikirim kembali ke area pasokan, menandakan perlunya lebih banyak bagian tersebut. Metode sederhana namun efektif ini memastikan bahwa bagian hanya diproduksi saat dibutuhkan – prinsip yang dikenal sebagai manufaktur Just-In-Time (JIT).

Aspek paling revolusioner dari sistem Ohno adalah kemampuannya untuk secara dramatis mengurangi pemborosan sambil meningkatkan efisiensi. Di Jepang pasca-perang, sumber daya sangat terbatas, dan sistem ini memungkinkan Toyota untuk melakukan lebih banyak dengan lebih sedikit. Ini meminimalkan kelebihan produksi, mengurangi biaya inventaris, dan meningkatkan kontrol kualitas secara keseluruhan.

Pendekatan ini, yang dikenal sebagai Sistem Produksi Toyota (TPS), adalah faktor kunci dalam kebangkitan Toyota menjadi salah satu produsen mobil yang paling dihormati di dunia. Saat ini, Toyota terkenal tidak hanya karena kualitas dan keandalan kendaraannya, tetapi juga karena proses manufaktur yang ramping dan efisien.

Konteks budaya Jepang pasca-perang memainkan peran penting dalam pengembangan TPS. Kelangkaan sumber daya, ditambah dengan penekanan budaya pada efisiensi dan perbaikan berkelanjutan (dikenal sebagai "kaizen" dalam bahasa Jepang), menciptakan lingkungan yang sempurna bagi inovasi Ohno untuk tumbuh dan berkembang.

Seperti yang akan kita lihat di bagian berikutnya, prinsip-prinsip Kanban yang dikembangkan Ohno di Toyota akhirnya akan melampaui dunia manufaktur mobil, menginspirasi perbaikan efisiensi di berbagai industri dan bahkan dalam kehidupan sehari-hari kita.

Elemen Kunci Awal Kanban

Sistem Kanban awal, seperti yang dikembangkan oleh Toyota, sangat sederhana namun sangat efektif. Ini berputar di sekitar tiga elemen inti yang bekerja dalam harmoni untuk menciptakan proses produksi yang ramping dan efisien. Elemen-elemen ini - sinyal visual, batas pekerjaan yang sedang berlangsung, dan aliran terus-menerus - membentuk dasar Kanban dan terus menjadi pusat aplikasi modernnya.

1. Kartu/Sinyal Visual

Di jantung sistem Kanban adalah kartu visual, atau "kanban" dalam bahasa Jepang. Ini adalah kartu fisik yang bertindak sebagai sinyal untuk memicu tindakan. Di pabrik-pabrik Toyota, kartu-kartu ini digunakan untuk menunjukkan kapan lebih banyak bagian dibutuhkan di suatu tempat kerja.

Bayangkan sistem sederhana dengan tiga kotak: Kotak A berada di jalur perakitan, Kotak B berada di area penyimpanan terdekat, dan Kotak C berada di fasilitas pemasok. Ketika Kotak A kosong, seorang pekerja akan mengirimkan kartu kanbannya ke Kotak B, menandakan perlunya pengisian ulang. Saat Kotak B dikosongkan untuk mengisi ulang A, kartunya akan dikirim ke Kotak C, memicu pesanan baru dari pemasok.

Sistem visual ini membuat alur kerja segera terlihat jelas bagi semua orang. Sekilas, manajer dan pekerja dapat melihat apa yang dibutuhkan, di mana, dan kapan. Ini menghilangkan kebutuhan akan sistem penjadwalan yang kompleks dan mengurangi risiko kelebihan produksi atau kekurangan.

2. Batas Pekerjaan yang Sedang Berlangsung (WIP)

Aspek penting dari Kanban adalah batas ketat pada pekerjaan yang sedang berlangsung. Setiap tahap proses produksi memiliki batasan berapa banyak item yang dapat berada di tahap tersebut pada waktu tertentu. Batas ini sering ditentukan oleh jumlah kartu kanban yang beredar untuk setiap bagian.

Untuk memahami ini, mari kita kembali ke contoh kotak kita. Jika hanya ada lima kartu kanban untuk bagian tertentu, maka hanya akan ada lima kotak bagian tersebut dalam sistem pada satu waktu. Batas ini mencegah kelebihan produksi dan mengurangi biaya inventaris.

Batas WIP juga membantu mengidentifikasi kemacetan dengan cepat. Jika bagian mulai menumpuk di satu tahap produksi, segera jelas bahwa tahap ini adalah kemacetan, memungkinkan manajer untuk segera menangani masalah tersebut.

3. Aliran Terus-Menerus

Tujuan utama Kanban adalah menciptakan aliran kerja yang halus dan terus-menerus melalui sistem produksi. Dengan menggunakan sinyal visual dan batas WIP, Toyota dapat beralih dari produksi batch menuju proses yang lebih cair dan berkelanjutan.

Dalam sistem aliran terus-menerus, pekerjaan bergerak maju segera setelah siap, bukan menunggu untuk menyelesaikan batch besar. Ini mengurangi waktu tunggu, mengurangi inventaris, dan memungkinkan identifikasi dan penyelesaian masalah kualitas yang lebih cepat.

Pikirkan tentang ini seperti perlombaan estafet, di mana setiap pelari (atau tempat kerja) dengan lancar menyerahkan tongkat (atau produk) kepada pelari berikutnya, mempertahankan kecepatan yang stabil sepanjang waktu. Ini kontras dengan sistem batch, yang lebih mirip dengan setiap pelari menyelesaikan beberapa putaran sebelum menyerahkan semua tongkat mereka sekaligus kepada pelari berikutnya.

Ketiga elemen ini - sinyal visual, batas WIP, dan aliran terus-menerus - bekerja sama untuk menciptakan sistem yang mengatur dirinya sendiri dan sangat efisien. Sinyal visual membuat keadaan pekerjaan jelas bagi semua, batas WIP mencegah kelebihan beban dan menyoroti masalah, dan fokus pada aliran terus-menerus menjaga semuanya bergerak dengan lancar.

Kecerdasan Kanban terletak pada kesederhanaannya.

Dengan menerapkan prinsip-prinsip sederhana ini, Toyota dapat secara dramatis meningkatkan efisiensi produksinya, mengurangi pemborosan, dan meningkatkan kualitas. Seperti yang akan kita lihat di bagian selanjutnya, prinsip-prinsip yang sama ini akan terbukti sangat dapat disesuaikan, memungkinkan Kanban untuk berkembang melampaui lantai pabrik ke berbagai industri dan aplikasi.

Penyebaran ke Industri Lain

Keberhasilan Kanban di Toyota tidak luput dari perhatian. Ketika berita tentang efisiensi dan perbaikan kualitas Toyota menyebar, produsen lain mulai memperhatikan dan mengadopsi praktik serupa. Ini menandai awal perjalanan Kanban melampaui industri otomotif dan adopsi globalnya yang akhirnya.

Adopsi Manufaktur Jepang

Awalnya, adopsi prinsip Kanban menyebar di antara produsen Jepang lainnya. Perusahaan di bidang elektronik, peralatan, dan sektor industri lainnya mulai menerapkan versi mereka sendiri dari sistem tersebut. Penyebaran ini difasilitasi oleh budaya bisnis Jepang yang erat, di mana praktik sering menyebar melalui jaringan perusahaan dan pemasok yang terafiliasi.

Misalnya, perusahaan seperti Sony dan Panasonic (kemudian Matsushita) mulai menerapkan sistem bergaya Kanban di jalur produksi elektronik mereka. Mereka menemukan bahwa prinsip manajemen visual dan produksi tarik sama efektifnya dalam mengelola rantai pasokan kompleks dari elektronik konsumen seperti halnya dalam manufaktur otomotif.

Ekspansi Manufaktur Barat

Ekspansi Kanban ke manufaktur Barat dimulai dengan serius pada 1970-an dan 1980-an. Periode ini melihat meningkatnya persaingan dari produsen Jepang di pasar global, mendorong perusahaan Barat untuk memeriksa dan mengadopsi teknik manufaktur Jepang.

Beberapa faktor berkontribusi pada ekspansi ini:

- Tekanan Ekonomi: Krisis minyak pada 1970-an dan meningkatnya persaingan global memberi tekanan pada produsen Barat untuk meningkatkan efisiensi dan mengurangi biaya.

- Minat Akademis: Peneliti dan akademisi bisnis mulai mempelajari teknik manufaktur Jepang, menerbitkan karya-karya berpengaruh yang membawa konsep seperti Kanban kepada audiens yang lebih luas.

- Konsultan dan Pelatihan: Para ahli Jepang, bersama dengan konsultan Barat yang telah mempelajari metode ini, mulai menawarkan pelatihan dan layanan implementasi kepada perusahaan-perusahaan Barat.

- Kisah Sukses: Pengadopsi awal di Barat yang berhasil menerapkan Kanban dan teknik manufaktur ramping terkait menjadi studi kasus yang kuat, mendorong orang lain untuk mengikuti jejak mereka.

Salah satu pengadopsi awal yang terkenal di Barat adalah General Electric. Di bawah kepemimpinan CEO Jack Welch pada 1980-an, GE mulai menerapkan prinsip-prinsip manufaktur ramping, termasuk sistem Kanban, di seluruh berbagai produk mereka. Pengadopsian profil tinggi ini membantu lebih melegitimasi teknik-teknik ini di kalangan bisnis Barat.

Tantangan dan Adaptasi

Adopsi Kanban di manufaktur Barat tidak tanpa tantangan. Perbedaan budaya, struktur manajemen yang ada, dan hubungan tenaga kerja yang berbeda semuanya menjadi hambatan. Banyak perusahaan menemukan bahwa mereka perlu menyesuaikan sistem Kanban agar sesuai dengan konteks spesifik mereka.

Misalnya, beberapa produsen Barat mengembangkan sistem hibrida yang menggabungkan elemen Kanban dengan metode perencanaan produksi yang ada. Yang lain lebih fokus pada aspek manajemen visual dari Kanban, menciptakan sistem yang rumit dengan kartu dan papan berwarna untuk mengelola alur kerja.

Melampaui Manufaktur Tradisional

Ketika Kanban membuktikan fleksibilitasnya, ia mulai menyebar melampaui pengaturan manufaktur tradisional. Perusahaan di industri seperti farmasi, produksi makanan, dan bahkan beberapa industri jasa mulai bereksperimen dengan prinsip-prinsip Kanban.

Misalnya, rumah sakit mulai menggunakan sistem Kanban untuk mengelola persediaan medis, memastikan bahwa stok diisi ulang berdasarkan penggunaan yang sebenarnya daripada jadwal yang sewenang-wenang. Ini membantu mengurangi pemborosan dan memastikan bahwa pasokan penting selalu tersedia saat dibutuhkan.

Pada 1990-an, Kanban telah menjadi bagian fundamental dari filosofi manufaktur ramping, yang diajarkan di sekolah bisnis dan diterapkan di perusahaan-perusahaan di seluruh dunia. Prinsip-prinsipnya tentang manajemen visual, produksi tarik, dan aliran terus-menerus telah terbukti dapat diterapkan secara universal, melampaui batasan budaya dan industri.

Penyebaran Kanban ke industri manufaktur lainnya meletakkan dasar untuk lompatan akhirnya ke kerja pengetahuan dan pengembangan perangkat lunak, yang akan kita jelajahi di bagian berikutnya. Ekspansi ini menunjukkan kemampuan adaptasi Kanban dan mempersiapkan panggung untuk evolusinya menjadi alat manajemen yang serbaguna yang dapat diterapkan jauh melampaui asal-usulnya di lantai pabrik Toyota.

Adaptasi ke Pengembangan Perangkat Lunak

Sementara Kanban telah membuktikan nilainya dalam manufaktur, perjalanannya jauh dari selesai. Awal 2000-an melihat adaptasi revolusioner prinsip Kanban ke dunia pengembangan perangkat lunak dan kerja pengetahuan, membuka jalur baru untuk metodologi ini.

Momen penting dalam transisi Kanban ke pengembangan perangkat lunak terjadi pada tahun 2004 ketika David J. Anderson, seorang pengembang perangkat lunak dan konsultan manajemen, menerapkan prinsip Kanban pada tim kerja TI di Microsoft. Anderson dihadapkan pada tim perangkat lunak yang berjuang yang kewalahan dengan pekerjaan dan gagal memenuhi tenggat waktu. Mengambil inspirasi dari Kanban manufaktur, ia mengembangkan sistem untuk memvisualisasikan alur kerja tim, membatasi pekerjaan yang sedang berlangsung, dan meningkatkan aliran tugas.

Eksperimen Anderson berhasil. Tim melihat perbaikan dramatis dalam produktivitas dan moral. Ini menandai lahirnya apa yang kemudian dikenal sebagai "Kanban untuk kerja pengetahuan" atau "Software Kanban."

Perbedaan Kunci dari Kanban Manufaktur

Sementara prinsip inti tetap sama, Software Kanban harus disesuaikan untuk memenuhi karakteristik unik dari kerja pengetahuan:

- Item Pekerjaan Tidak Berwujud: Berbeda dengan bagian fisik dalam manufaktur, tugas perangkat lunak tidak berwujud. "Kartu" dalam Software Kanban mewakili cerita pengguna, bug, atau unit kerja lainnya.

- Ukuran Tugas yang Bervariasi: Dalam manufaktur, item cenderung memiliki waktu pemrosesan yang konsisten. Dalam perangkat lunak, tugas dapat bervariasi secara besar-besaran dalam kompleksitas dan waktu yang dibutuhkan.

- Alur Kerja Non-Linier: Pengembangan perangkat lunak sering melibatkan umpan balik dan pengerjaan ulang, berbeda dengan alur yang biasanya linier dalam manufaktur.

- Penekanan pada Kolaborasi: Software Kanban memberikan penekanan yang lebih besar pada kolaborasi tim dan perbaikan berkelanjutan melalui pertemuan dan tinjauan rutin.

- Batas WIP yang Fleksibel: Sementara Kanban manufaktur sering memiliki batas WIP yang tetap, Software Kanban memungkinkan batas yang lebih fleksibel yang dapat disesuaikan berdasarkan kapasitas tim dan kebutuhan proyek.

Kanban dalam Manajemen Proyek

Tonggak penting dalam penyebaran Kanban dalam pengembangan perangkat lunak dan seterusnya adalah peluncuran Trello pada tahun 2011. Trello, sebuah platform manajemen proyek berbasis web, mempopulerkan konsep papan Kanban digital untuk audiens yang luas.

Antarmuka sederhana Trello membuat Kanban dapat diakses oleh pengguna non-teknis. Ini memungkinkan siapa saja untuk membuat papan dengan kolom yang mewakili tahap alur kerja, dan kartu yang mewakili tugas yang dapat dipindahkan antara kolom-kolom ini. Representasi intuitif dari prinsip-prinsip Kanban ini membantu menyebarkan metodologi ini melampaui pengembangan perangkat lunak ke dalam manajemen proyek umum, pemasaran, pendidikan, dan produktivitas pribadi.

Keberhasilan Trello memicu gelombang alat serupa, seperti Blue, dan segera, fitur papan Kanban menjadi penawaran standar di banyak solusi perangkat lunak manajemen proyek:

Adaptasi digital ini membuatnya lebih mudah dari sebelumnya bagi tim dari semua ukuran dan industri untuk menerapkan prinsip-prinsip Kanban dalam pekerjaan mereka.

Saat Kanban terus berkembang di dunia perangkat lunak, ia mulai memengaruhi praktik manajemen proyek di berbagai industri. Bahkan manajer non-proyek mulai menjadi manajer proyek!

Sifat visual dari papan Kanban, baik fisik maupun digital, terbukti menjadi alat yang kuat untuk mengelola alur kerja dan meningkatkan produktivitas dalam hampir setiap konteks di mana pekerjaan perlu diorganisir dan dilacak.

Masa Depan Papan Kanban

Sementara dalam artikel ini kami sebagian besar fokus pada sejarah papan Kanban, juga penting untuk meluangkan waktu untuk mempertimbangkan masa depan.

Pada dasarnya, menanyakan "apa selanjutnya", terutama di persimpangan manajemen proyek dan papan Kanban.

Di Blue, kami secara aktif membangun masa depan papan Kanban, dan inilah sebabnya mengapa penting untuk memahami sejarah mereka. Saat kami bekerja untuk memenuhi misi kami untuk membangun perangkat lunak manajemen proyek terbaik di dunia., kami melihat beberapa tren yang akan datang di masa depan:

Integrasi AI

AI menjanjikan untuk merevolusi cara kita berinteraksi dengan dan mengelola papan Kanban. Berikut adalah beberapa cara kami membayangkan AI meningkatkan papan Kanban di Blue:

- Pemantauan Otomatis: AI dapat terus memantau papan Kanban, mengidentifikasi kemacetan dan ketidakefisienan yang potensial. Ini dapat memberi tahu tim tentang masalah ini secara real-time, memungkinkan tindakan korektif yang cepat.

- Menemukan Duplikat: Di papan Kanban besar, tugas duplikat dapat dengan mudah terjadi. AI dapat membantu dengan secara otomatis mendeteksi dan menandai duplikat ini, memastikan alur kerja yang lebih teratur dan terorganisir.

- Kategorisasi Otomatis: AI dapat membantu dalam mengkategorikan tugas secara otomatis berdasarkan konten dan konteksnya, membuatnya lebih mudah untuk mengelola volume tugas yang besar dan memastikan bahwa semuanya berada di tempat yang tepat.

- Menyimpulkan Perubahan: Melacak perubahan di papan Kanban dari waktu ke waktu bisa menjadi tantangan. AI dapat merangkum perubahan ini, memberikan laporan yang jelas tentang apa yang telah berubah antara tanggal tertentu, membantu tim tetap terupdate dengan usaha minimal.

Papan Kanban Terhubung

Masa depan papan Kanban mencakup pendekatan yang lebih terhubung, di mana satu item dapat dilacak di beberapa papan, masing-masing dikelola oleh tim yang berbeda. Keterhubungan ini memastikan bahwa:

- Data Terpadu: Semua tim bekerja dengan data yang sama, mencegah ketidaksesuaian dan memastikan konsistensi di seluruh organisasi.

- Diskusi Terkait Topik: Diskusi terkait tugas tertentu dapat terjadi di satu tempat, terlepas dari papan mana tugas tersebut muncul. Ini mendorong komunikasi dan kolaborasi yang lebih baik.

- Alur Kerja yang Terfokus: Setiap tim dapat mempertahankan alur kerjanya sendiri, fokus pada tugas spesifiknya sambil tetap memiliki visibilitas ke gambaran yang lebih besar. Ini memastikan bahwa meskipun tim beroperasi secara independen, mereka selaras dengan tujuan keseluruhan organisasi.

Kanban dari Papan Kanban

Seiring organisasi tumbuh, kebutuhan untuk mengelola beberapa proyek dan alur kerja menjadi sangat penting. Konsep "Kanban dari papan Kanban" menangani kebutuhan ini dengan:

- Manajemen Portofolio: Melacak seluruh portofolio proyek dalam format Kanban memungkinkan pengawasan dan manajemen tingkat tinggi. Ini membantu dalam memvisualisasikan dan mengelola aliran kerja di seluruh proyek dan tim yang berbeda.

- Visibilitas yang Ditingkatkan: Para pemimpin dapat mendapatkan pandangan komprehensif tentang semua proyek yang sedang berlangsung, memahami status, kemajuan, dan masalah potensial. Pandangan holistik ini membantu dalam pengambilan keputusan yang lebih baik dan perencanaan strategis.

- Skalabilitas: Pendekatan ini memastikan bahwa Kanban tetap efektif bahkan saat jumlah proyek dan skala operasi meningkat. Ini memberikan cara yang terstruktur namun fleksibel untuk mengelola inisiatif yang kompleks dan berskala besar.

Jadi itu saja! Kami berharap Anda menikmati belajar tentang sejarah papan Kanban. Jika Anda sedang mencari untuk menerapkan perangkat lunak papan kanban di tim Anda, silakan mendaftar untuk percobaan gratis Blue.