Scopri la storia delle Lavagne Kanban e come si siano evolute dai pavimenti delle fabbriche a strumenti digitali flessibili.

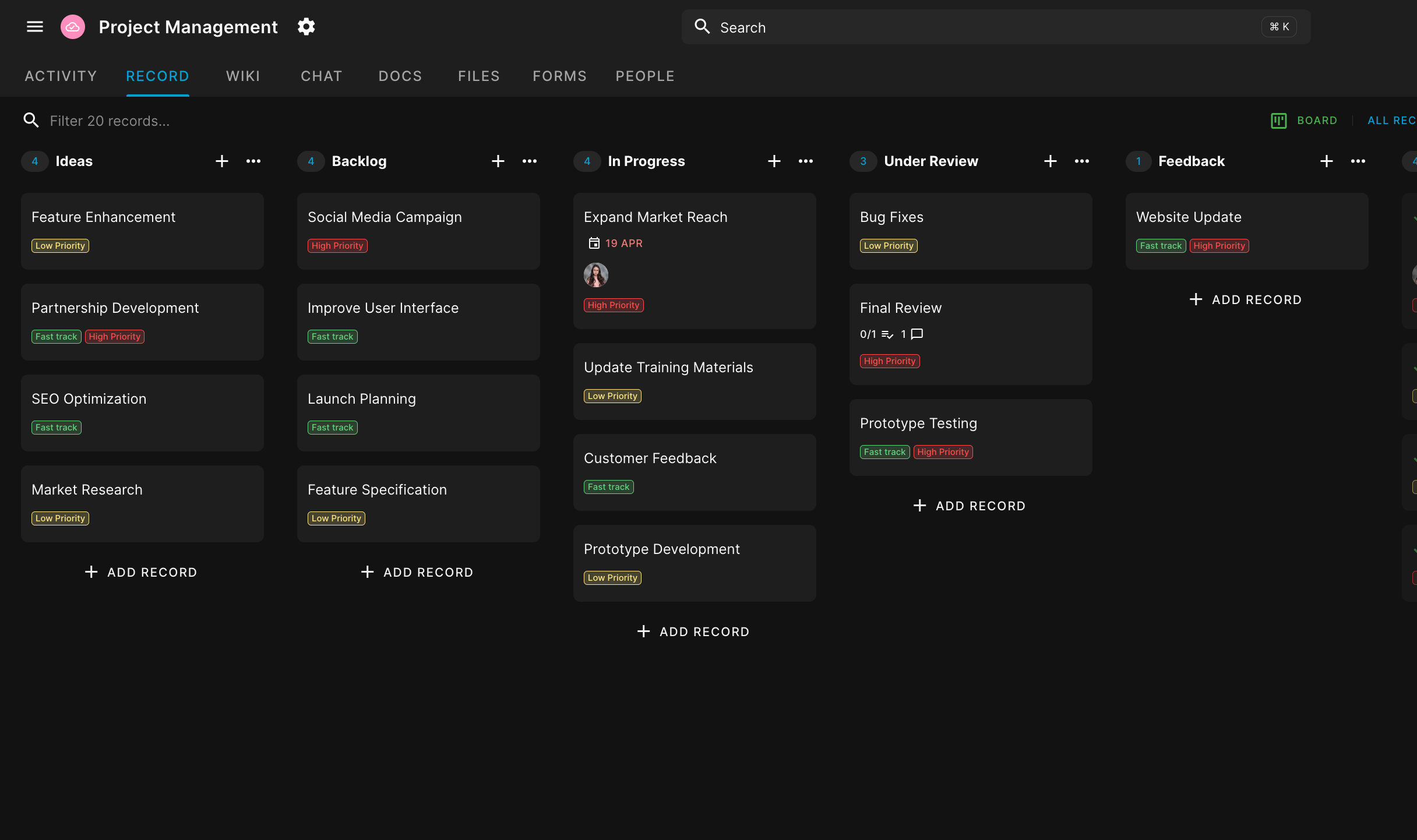

In Blue, amiamo le lavagne Kanban.

Sono il nostro modo principale di gestire il nostro lavoro, sia che si tratti di costruire la nostra piattaforma, gestire la nostra strategia di marketing e persino il nostro processo di assunzione! Crediamo che quasi qualsiasi processo possa essere trasformato in una lavagna Kanban facile da usare che fornisce una chiara visualizzazione dello stato attuale del lavoro.

Ma facciamo un passo indietro: cos'è esattamente una lavagna Kanban?

È semplice, è una lavagna (digitale o fisica!) che ha due elementi chiave:

- Liste (o Colonne): Queste rappresentano le diverse fasi del tuo flusso di lavoro. Ad esempio, una lavagna Kanban di base potrebbe avere liste etichettate "Da Fare", "In Corso" e "Fatto".

- Schede: Queste rappresentano singole attività o elementi di lavoro. Ogni scheda contiene tipicamente informazioni sull'attività, come la sua descrizione, chi è responsabile e la sua data di scadenza.

Facoltativamente, le lavagne Kanban possono avere limiti di lavoro in corso (WIP), quindi ogni lista può avere un limite su quante schede può contenere in un dato momento. Questo aiuta a prevenire il sovraccarico e mantiene il flusso di lavoro fluido.

La bellezza di una lavagna Kanban risiede nella sua natura visiva.

A colpo d'occhio, puoi vedere lo stato di tutte le tue attività, dove potrebbero formarsi colli di bottiglia e cosa necessita attenzione successivamente. È uno strumento dinamico che evolve man mano che il lavoro progredisce: le schede si spostano da sinistra a destra sulla lavagna mentre le attività avanzano dall'inizio al completamento.

Ma le lavagne Kanban sono più di una semplice lista di attività visiva. Incarnano una filosofia di flusso continuo e miglioramento incrementale. Rendendo il lavoro visibile e limitando il lavoro in corso, Kanban incoraggia i team a completare le attività attuali prima di iniziarne di nuove, ridurre il multitasking e identificare miglioramenti nei processi.

Che tu stia gestendo un progetto di sviluppo software, una campagna di marketing o persino la tua lista di cose da fare personale, una lavagna Kanban può aiutarti a visualizzare il tuo flusso di lavoro, bilanciare il tuo carico di lavoro e aumentare la tua produttività. È uno strumento versatile che può essere semplice o complesso quanto richiede il tuo processo.

Oggi faremo un approfondimento sulla storia del Kanban.

Originario della produzione giapponese, la parola "Kanban" si traduce letteralmente in "segnale visivo" o "scheda". Nel corso dei decenni, si è evoluto dalle sue radici nei pavimenti delle fabbriche per diventare una metodologia versatile applicata in vari settori industriali e nel lavoro della conoscenza.

Alla base, il Kanban si basa sui principi di visualizzazione del lavoro, limitazione del lavoro in corso e promozione del miglioramento continuo. Tuttavia, uno dei suoi benefici più potenti, ma spesso trascurati, è la sua capacità di creare un flusso di lavoro auto-propulsivo. Come nota il CEO di Blue:

Impostare una struttura Kanban adeguata assicura che ci sia meno bisogno di un project manager, anche se il loro ruolo rimane cruciale.

L'importanza del Kanban nella gestione moderna dei progetti non può essere sottovalutata. È diventato una parte così integrante dell'ottimizzazione del flusso di lavoro che non dovresti nemmeno considerare un software di gestione dei progetti che non includa questa vista.

Il Kanban trasforma la gestione dei progetti da quella che potrebbe sembrare una lista di cose da fare massiccia e opprimente in un'attività dinamica e prioritaria. Questo approccio visivo consente a piccoli team di realizzare grandi cose forzando la priorità e fornendo chiarezza immediata sullo stato del lavoro.

Nonostante la sua ampia adozione, il Kanban non è privo di malintesi. Alcuni credono erroneamente che sia difficile da impostare o non abbastanza potente per il "lavoro serio" che richiede sempre piani scritti lunghi e Grafici di Gantt. In realtà, la semplicità del Kanban è uno dei suoi maggiori punti di forza, rendendolo adattabile a varie scale e complessità del lavoro.

Per molti leader, il Kanban porta un senso di calma e controllo. Un CEO che utilizza Blue ha riportato:

"Posso andare a qualsiasi lavagna e vedere immediatamente cosa è in corso, sotto revisione e da iniziare. Significa meno richieste al mio team per aggiornamenti."

Questa efficienza e trasparenza dimostrano perché il Kanban è diventato una pietra miliare della gestione agile dei progetti, evolvendosi ben oltre le sue origini nella produzione per aiutare i team di tutto il mondo a visualizzare, ottimizzare e accelerare il loro lavoro.

Mentre ci immergiamo nella ricca storia del Kanban, esploreremo il suo viaggio dalle linee di produzione Toyota alle lavagne Kanban digitali e capiremo come i suoi principi abbiano superato la prova del tempo adattandosi al panorama in continua evoluzione della gestione del lavoro.

Le Origini del Kanban

La storia del Kanban inizia nelle fabbriche brulicanti del Giappone del dopoguerra, specificamente alla Toyota Motor Corporation. Negli anni '40, un giovane ingegnere industriale di nome Taiichi Ohno fu incaricato di migliorare l'efficienza produttiva della Toyota.

Ohno identificò sette fonti di spreco nella produzione, ora riconosciute come cruciali nella produzione snella:

- Ritardo, attesa o tempo speso in coda senza valore aggiunto

- Produrre più di quanto necessario

- Sovraelaborazione o intraprendere attività non a valore aggiunto

- Trasporto

- Movimento o azione non necessaria

- Inventario

- Difetti nel prodotto

Abbiamo trovato un interessante intervista di 5 minuti che vale la pena guardare:

Ohno è anche noto per i suoi "Dieci Precetti" per pensare e agire per vincere:

- Sei un costo. Prima riduci gli sprechi.

- Prima dì: "Posso farlo." E prova prima di tutto.

- Il posto di lavoro è un insegnante. Puoi trovare risposte solo nel posto di lavoro.

- Fai tutto immediatamente. Iniziare qualcosa proprio ora è l'unico modo per vincere.

- Una volta che inizi qualcosa, persevera. Non arrenderti finché non lo finisci.

- Spiega le cose difficili in modo semplice. Ripeti le cose che sono facili da comprendere.

- Gli sprechi sono nascosti. Non nasconderli. Rendi i problemi visibili.

- I movimenti privi di valore equivalgono a accorciare la propria vita.

- Ri-migliora ciò che è stato migliorato per ulteriori miglioramenti.

- La saggezza è data a tutti in egual misura. Il punto è se uno può esercitarla.

Poco sapeva che le sue innovazioni non solo avrebbero rivoluzionato la Toyota, ma avrebbero anche trasformato i sistemi di produzione in tutto il mondo.

L'ispirazione di Ohno proveniva da una fonte improbabile: supermercati americani.

Osservò come i clienti prendessero solo ciò di cui avevano bisogno dagli scaffali, e gli scaffali venivano riforniti in base a ciò che veniva preso. Questo semplice ma efficace sistema divenne la base per quello che oggi conosciamo come Kanban.

Per comprendere la natura rivoluzionaria dell'approccio di Ohno, dobbiamo prima afferrare il concetto di sistemi "push" rispetto a sistemi "pull" nella produzione.

- Produzione push: Un sistema di produzione in cui le merci vengono prodotte in base alla domanda prevista e poi "spinte" sul mercato.

- Produzione pull: Un sistema di produzione in cui le merci vengono prodotte in risposta alla domanda reale dei clienti.

Approfondiamo un po' di più entrambi questi approcci!

Sistema Push (Approccio Tradizionale)

Immagina un ristorante in cui lo chef, sapendo che i sabati sono solitamente affollati, decide di prepararsi per il peggiore dei casi ogni singolo giorno. Questo approccio, che riflette un sistema push nella produzione, porta a una serie di problemi che si ripercuotono su tutta l'operazione del ristorante.

Ogni mattina, lo chef arriva presto e inizia a preparare 100 pasti, tra cui antipasti, piatti principali e dessert. Questo avviene indipendentemente dalle prenotazioni o dalle condizioni meteorologiche che potrebbero influenzare la partecipazione dei clienti. In un giorno feriale tipico, il ristorante potrebbe servire solo 30-40 pasti, il che significa che 60-70 pasti preparati vanno sprecati. Ingredienti freschi si rovinano e i piatti preparati devono essere gettati via, portando a significative perdite finanziarie.

Per evitare sprechi, lo chef potrebbe cercare di conservare alcuni piatti per il giorno successivo. Tuttavia, questo compromette la qualità e la freschezza del cibo, portando potenzialmente a insoddisfazione dei clienti. La cucina diventa ingombra di cibo preparato in eccesso, rendendo difficile per il personale lavorare in modo efficiente. Sono necessari frigoriferi extra per conservare l'eccesso, aumentando i costi elettrici e ulteriormente gravando sulle risorse del ristorante.

Questo sistema push crea rigidità nelle operazioni del ristorante. Se c'è un cambiamento improvviso nelle preferenze dei clienti o emerge una nuova tendenza alimentare, lo chef non può adattarsi rapidamente. La cucina è bloccata con pasti pre-preparati che potrebbero non essere più richiesti. Questa mancanza di agilità può influenzare gravemente la capacità del ristorante di rimanere competitivo in un mercato dinamico.

L'eccesso di produzione complica anche la catena di approvvigionamento. Poiché lo chef prepara sempre per la massima capacità, gli ingredienti vengono ordinati in blocco. Questo porta a una necessità di spazi di stoccaggio più grandi, un rischio maggiore che gli ingredienti si rovinino prima dell'uso e rigidità nell'adattarsi alle fluttuazioni dei prezzi sul mercato. Può anche mettere a dura prova le relazioni con i fornitori che devono sempre consegnare quantità massime, anche quando non è necessario.

Il costante eccesso di produzione mette a dura prova il personale di cucina. Lavorano sempre al massimo della capacità, preparando pasti che spesso vanno sprecati. Questo può portare a frustrazione e burnout, aumentando potenzialmente il turnover del personale. Ironia della sorte, nonostante tutta la preparazione, i clienti potrebbero comunque avere un'esperienza mediocre. Nei giorni veramente affollati, il personale potrebbe essere troppo esausto a causa del costante eccesso di produzione per gestire efficacemente il rush.

Dal punto di vista finanziario, questo approccio è insostenibile. I soldi del ristorante sono legati a un inventario eccessivo, sia in ingredienti che in pasti preparati. Questo riduce il flusso di cassa e rende difficile per il ristorante investire in miglioramenti o affrontare periodi di bassa affluenza.

Forse, cosa più critica, questo sistema push disconnette lo chef dalla reale domanda dei clienti.

Così concentrato a spingere fuori pasti, lo chef perde opportunità di innovare o modificare il menu in base al feedback dei clienti. Questa disconnessione può portare a un graduale declino della soddisfazione e della fedeltà dei clienti.

Questo sistema push nel ristorante rispecchia i problemi affrontati dagli approcci di produzione tradizionali. Proprio come lo chef prepara pasti in base alla massima domanda prevista, le fabbriche producevano parti in base alle vendite massime previste, portando a inventario eccessivo, sprechi e rigidità.

Le sfide affrontate dal ristorante - sprechi, problemi di qualità, rigidità e pressione finanziaria - sono le stesse questioni che hanno portato innovatori come Taiichi Ohno a sviluppare il sistema pull e i principi di produzione Just-In-Time, miranti ad allineare la produzione con la domanda reale.

Sistema Pull (Approccio Kanban)

In contrasto con il sistema push, immagina un ristorante che opera su un sistema pull, rispecchiando l'approccio Kanban nella produzione. Qui, lo chef gestisce la cucina con un focus sulla risposta alla domanda reale piuttosto che anticiparla.

La giornata in questo ristorante inizia con un minimo lavoro di preparazione. Lo chef e il personale di cucina preparano solo una piccola quantità di basi - verdure tritate, salse di base e ingredienti parzialmente cotti. La vera cottura inizia quando un cliente effettua un ordine, proprio come una scheda Kanban che segnala la domanda in una fabbrica.

Quando arriva un ordine, questo attiva una serie di azioni in cucina. Lo chef inizia a preparare quel piatto specifico e, simultaneamente, questo 'pull' si ripercuote attraverso la catena di approvvigionamento della cucina. Se la preparazione del piatto utilizza un certo ingrediente, segnala la necessità di preparare di più di quell'elemento, garantendo una fornitura costante ma snella.

Questo approccio porta numerosi vantaggi al ristorante. In primo luogo, riduce drasticamente gli sprechi. Poiché i pasti vengono preparati solo in risposta a ordini reali, c'è poco o nessun cibo in eccesso alla fine della giornata. Questo non solo fa risparmiare denaro sugli ingredienti, ma riduce anche la necessità di ampi spazi di stoccaggio e energia per la refrigerazione.

La qualità migliora anche sotto questo sistema. Ogni piatto è preparato fresco, garantendo che i clienti ricevano sempre cibo al meglio. Lo chef può facilmente adattarsi alle richieste dei clienti o alle esigenze dietetiche, poiché ogni piatto è fatto su ordinazione. Questa flessibilità si estende anche al menu: se un piatto non vende bene, può essere rapidamente rimosso o modificato senza sprecare ingredienti pre-preparati.

Il sistema pull consente anche al ristorante di essere più reattivo ai cambiamenti imprevisti. Se c'è un'improvvisa ondata di clienti, la cucina potrebbe essere temporaneamente sopraffatta, ma non esaurirà le forniture come accadrebbe in un sistema push in cui tutti i pasti sono pre-preparati. Al contrario, nei giorni lenti, la cucina non spreca risorse preparando pasti non necessari.

Dal punto di vista finanziario, questo approccio è molto più efficiente. I soldi del ristorante non sono legati a un inventario eccessivo o sprecati su cibo scartato. Invece, le risorse vengono utilizzate esattamente dove e quando sono necessarie. Questo miglioramento del flusso di cassa consente al ristorante di investire in ingredienti di qualità, formazione del personale o miglioramenti in cucina.

Anche il personale ne beneficia. Piuttosto che l'ambiente di alta pressione costante del sistema push, il carico di lavoro in un sistema pull fluisce con la domanda dei clienti. Questo può portare a un ambiente di lavoro più equilibrato e meno stressante, migliorando potenzialmente la soddisfazione e la retention del personale.

Forse, cosa più importante, questo sistema mantiene lo chef e il personale strettamente sintonizzati sulle preferenze dei clienti. Ricevono feedback immediati su quali piatti sono popolari e possono adattarsi rapidamente. Se emerge una nuova tendenza alimentare, il ristorante può adattare il suo menu quasi immediatamente, senza preoccuparsi di utilizzare un backlog di pasti pre-preparati.

Questo sistema pull nel ristorante illustra chiaramente i principi del Kanban in azione. Proprio come lo chef prepara pasti in risposta a ordini reali, un sistema Kanban nella produzione produce parti solo quando sono necessarie a valle. I vantaggi visti nel ristorante - riduzione degli sprechi, miglioramento della qualità, maggiore flessibilità e migliori performance finanziarie - sono gli stessi vantaggi che hanno fatto rivoluzionare il Kanban nella produzione e, successivamente, nel lavoro della conoscenza.

In sostanza, il sistema pull trasforma il ristorante da un'operazione rigida e guidata dalle previsioni a una flessibile e guidata dalla domanda. Incarna i principi fondamentali del Kanban: visualizzazione del lavoro (attraverso gli ordini), limitazione del lavoro in corso (preparando solo ciò che è necessario) e abilitazione di un flusso continuo (di pasti ai clienti). Questo approccio, sia in un ristorante che in una fabbrica, consente un'operazione più efficiente, reattiva e focalizzata sul cliente.

Kanban alla Toyota

Ohno implementò questo sistema pull alla Toyota utilizzando schede visive, o "kanban" in giapponese. Queste schede agivano come un ordine del cliente nella nostra analogia del ristorante. Quando una parte veniva utilizzata sulla linea di produzione, la sua scheda kanban veniva restituita all'area di approvvigionamento, segnalando la necessità di più di quella parte. Questo metodo semplice ma efficace garantiva che le parti venissero prodotte solo quando necessario – un principio noto come produzione Just-In-Time (JIT).

L'aspetto più rivoluzionario del sistema di Ohno era la sua capacità di ridurre drasticamente gli sprechi migliorando al contempo l'efficienza. Nel Giappone del dopoguerra, le risorse erano scarse e questo sistema consentiva alla Toyota di fare di più con meno. Minimizzava l'eccesso di produzione, riduceva i costi di inventario e migliorava il controllo della qualità complessivo.

Questo approccio, che divenne noto come Toyota Production System (TPS), fu un fattore chiave nell'ascesa della Toyota a diventare uno dei produttori di automobili più rispettati al mondo. Oggi, la Toyota è rinomata non solo per la qualità e l'affidabilità dei suoi veicoli, ma anche per i suoi processi di produzione snelli ed efficienti.

Il contesto culturale del Giappone del dopoguerra ha giocato un ruolo significativo nello sviluppo del TPS. La scarsità di risorse, unita a un'enfasi culturale sull'efficienza e il miglioramento continuo (noto come "kaizen" in giapponese), ha creato l'ambiente perfetto affinché le innovazioni di Ohno potessero radicarsi e prosperare.

Come vedremo nelle sezioni seguenti, i principi del Kanban che Ohno sviluppò alla Toyota avrebbero infine trascorso il mondo della produzione automobilistica, ispirando miglioramenti di efficienza in vari settori e persino nelle nostre vite quotidiane.

Elementi Chiave del Primo Kanban

Il primo sistema Kanban, sviluppato dalla Toyota, era elegantemente semplice ma straordinariamente efficace. Ruotava attorno a tre elementi fondamentali che lavoravano in armonia per creare un processo di produzione snello ed efficiente. Questi elementi - segnali visivi, limiti di lavoro in corso e flusso continuo - formavano la base del Kanban e continuano a essere centrali nelle sue applicazioni moderne.

1. Schede/Segnali Visivi

Al centro del sistema Kanban c'erano le schede visive, o "kanban" in giapponese. Queste erano schede fisiche che fungevano da segnale per attivare un'azione. Nelle fabbriche della Toyota, queste schede venivano utilizzate per indicare quando erano necessarie più parti in una postazione di lavoro.

Immagina un semplice sistema con tre scatole: La Scatola A è sulla linea di assemblaggio, la Scatola B è in un'area di stoccaggio vicina e la Scatola C è presso la struttura del fornitore. Quando la Scatola A si svuota, un lavoratore invierebbe la sua scheda kanban alla Scatola B, segnalando la necessità di un rifornimento. Man mano che la Scatola B si svuota per rifornire A, la sua scheda verrebbe inviata alla Scatola C, attivando un nuovo ordine dal fornitore.

Questo sistema visivo rendeva immediatamente evidente il flusso di lavoro a tutti. A colpo d'occhio, i manager e i lavoratori potevano vedere cosa era necessario, dove e quando. Eliminava la necessità di complessi sistemi di programmazione e riduceva il rischio di eccesso di produzione o carenze.

2. Limiti di Lavoro in Corso (WIP)

Un aspetto cruciale del Kanban era il rigoroso limite sul lavoro in corso. Ogni fase del processo produttivo aveva un limite su quanti articoli potevano essere in quella fase in qualsiasi momento. Questo limite era spesso determinato dal numero di schede kanban in circolazione per ciascuna parte.

Per comprendere questo, torniamo al nostro esempio delle scatole. Se ci fossero solo cinque schede kanban per una particolare parte, allora ci potrebbero essere solo cinque scatole di quella parte nel sistema alla volta. Questo limite preveniva l'eccesso di produzione e riduceva i costi di inventario.

I limiti WIP aiutavano anche a identificare rapidamente i colli di bottiglia. Se le parti iniziavano ad accumularsi in una fase della produzione, era immediatamente chiaro che quella fase era un collo di bottiglia, consentendo ai manager di affrontare il problema prontamente.

3. Flusso Continuo

L'obiettivo finale del Kanban era creare un flusso di lavoro fluido e continuo attraverso il sistema produttivo. Utilizzando segnali visivi e limiti WIP, la Toyota riuscì a passare dalla produzione a lotti a un processo più fluido e continuo.

In un sistema a flusso continuo, il lavoro avanza non appena è pronto, piuttosto che aspettare che un grande lotto venga completato. Questo riduce i tempi di attesa, diminuisce l'inventario e consente un'identificazione e una risoluzione più rapide dei problemi di qualità.

Pensa a una staffetta, in cui ogni corridore (o postazione di lavoro) passa agevolmente il testimone (o prodotto) al successivo, mantenendo un ritmo costante. Questo contrasta con un sistema a lotti, che sarebbe più simile a far completare a ciascun corridore più giri prima di passare tutti i loro testimoni alla volta al corridore successivo.

Questi tre elementi - segnali visivi, limiti WIP e flusso continuo - lavoravano insieme per creare un sistema auto-regolante e altamente efficiente. I segnali visivi rendevano chiaro lo stato del lavoro a tutti, i limiti WIP prevenivano il sovraccarico e mettevano in evidenza i problemi, e il focus sul flusso continuo manteneva tutto in movimento senza intoppi.

Il genio del Kanban risiedeva nella sua semplicità.

Implementando questi principi semplici, la Toyota riuscì a migliorare drasticamente la propria efficienza produttiva, ridurre gli sprechi e aumentare la qualità. Come vedremo nelle sezioni successive, questi stessi principi si sarebbero dimostrati altamente adattabili, consentendo al Kanban di evolversi oltre il pavimento della fabbrica a una vasta gamma di settori e applicazioni.

Diffusione in Altri Settori

Il successo del Kanban alla Toyota non passò inosservato. Man mano che la notizia dell'incredibile efficienza e dei miglioramenti di qualità della Toyota si diffuse, altri produttori iniziarono a notare e adottare pratiche simili. Questo segnò l'inizio del viaggio del Kanban oltre l'industria automobilistica e la sua eventuale adozione globale.

Adozione nella Produzione Giapponese

Inizialmente, l'adozione dei principi Kanban si diffuse tra altri produttori giapponesi. Aziende nel settore dell'elettronica, degli elettrodomestici e di altri settori industriali iniziarono a implementare le proprie versioni del sistema. Questa diffusione fu facilitata dalla cultura aziendale giapponese, dove le pratiche spesso si diffondevano attraverso reti di aziende e fornitori affiliati.

Ad esempio, aziende come Sony e Panasonic (allora Matsushita) iniziarono a implementare sistemi in stile Kanban nelle loro linee di produzione elettronica. Scoprirono che i principi della gestione visiva e della produzione pull erano altrettanto efficaci nella gestione delle complesse catene di approvvigionamento dell'elettronica di consumo quanto lo erano nella produzione automobilistica.

Espansione nella Produzione Occidentale

L'espansione del Kanban nella produzione occidentale iniziò a prendere piede negli anni '70 e '80. Questo periodo vide un aumento della concorrenza da parte dei produttori giapponesi nei mercati globali, spingendo le aziende occidentali a esaminare e adottare tecniche di produzione giapponesi.

Diversi fattori contribuirono a questa espansione:

- Pressioni Economiche: Le crisi petrolifere degli anni '70 e l'aumento della concorrenza globale esercitarono pressione sui produttori occidentali per migliorare l'efficienza e ridurre i costi.

- Interesse Accademico: Ricercatori e studiosi di business iniziarono a studiare le tecniche di produzione giapponesi, pubblicando opere influenti che portarono concetti come il Kanban a un pubblico più ampio.

- Consulenti e Formazione: Esperti giapponesi, insieme a consulenti occidentali che avevano studiato questi metodi, iniziarono a offrire servizi di formazione e implementazione alle aziende occidentali.

- Storie di Successo: I primi adottanti in Occidente che implementarono con successo il Kanban e tecniche di produzione snella servirono come potenti casi studio, incoraggiando altri a seguire l'esempio.

Un noto primo adottante occidentale fu General Electric. Sotto la guida del CEO Jack Welch negli anni '80, GE iniziò a implementare principi di produzione snella, inclusi i sistemi Kanban, in tutta la sua vasta gamma di prodotti. Questa adozione di alto profilo contribuì a legittimare ulteriormente queste tecniche nei circoli aziendali occidentali.

Sfide e Adattamenti

L'adozione del Kanban nella produzione occidentale non fu priva di sfide. Differenze culturali, strutture di gestione esistenti e diverse relazioni lavorative costituirono tutti ostacoli. Molte aziende scoprirono di dover adattare il sistema Kanban per adattarsi ai loro contesti specifici.

Ad esempio, alcuni produttori occidentali svilupparono sistemi ibridi che combinavano elementi del Kanban con i loro metodi di pianificazione della produzione esistenti. Altri si concentrarono maggiormente sugli aspetti di gestione visiva del Kanban, creando sistemi elaborati di schede e lavagne colorate per gestire il flusso di lavoro.

Oltre la Produzione Tradizionale

Man mano che il Kanban dimostrava la sua versatilità, iniziò a diffondersi oltre i contesti di produzione tradizionali. Aziende in settori come farmaceutico, produzione alimentare e persino alcuni settori dei servizi iniziarono a sperimentare i principi del Kanban.

Ad esempio, gli ospedali iniziarono a utilizzare sistemi Kanban per gestire le forniture mediche, garantendo che le scorte venissero rifornite in base all'uso effettivo piuttosto che a programmi arbitrari. Questo aiutò a ridurre gli sprechi e garantire che le forniture critiche fossero sempre disponibili quando necessario.

Negli anni '90, il Kanban era diventato una parte fondamentale della filosofia di produzione snella, che veniva insegnata nelle scuole di business e implementata in aziende in tutto il mondo. I suoi principi di gestione visiva, produzione pull e flusso continuo si erano dimostrati universalmente applicabili, trascendendo confini culturali e settoriali.

La diffusione del Kanban in altri settori produttivi ha gettato le basi per il suo eventuale salto nel lavoro della conoscenza e nello sviluppo software, che esploreremo nella sezione successiva. Questa espansione ha dimostrato l'adattabilità del Kanban e ha preparato il terreno per la sua evoluzione in uno strumento di gestione versatile applicabile ben oltre le sue origini nel pavimento della fabbrica Toyota.

Adattamento allo Sviluppo Software

Mentre il Kanban aveva dimostrato il suo valore nella produzione, il suo viaggio era tutt'altro che finito. I primi anni 2000 segnarono un adattamento rivoluzionario dei principi Kanban al mondo dello sviluppo software e del lavoro della conoscenza, aprendo nuove strade per la metodologia.

Il momento cruciale nella transizione del Kanban allo sviluppo software avvenne nel 2004, quando David J. Anderson, uno sviluppatore software e consulente di gestione, applicò i principi Kanban a un team di lavoro IT presso Microsoft. Anderson si trovò di fronte a un team software in difficoltà, sopraffatto dal lavoro e incapace di rispettare le scadenze. Traendo ispirazione dal Kanban della produzione, sviluppò un sistema per visualizzare il flusso di lavoro del team, limitare il lavoro in corso e migliorare il flusso delle attività.

L'esperimento di Anderson ebbe successo. Il team vide miglioramenti drammatici nella produttività e nel morale. Questo segnò la nascita di quello che sarebbe stato conosciuto come "Kanban per il lavoro della conoscenza" o "Software Kanban".

Differenze Chiave dal Kanban di Produzione

Sebbene i principi fondamentali rimanessero gli stessi, il Software Kanban doveva essere adattato per soddisfare le caratteristiche uniche del lavoro della conoscenza:

- Elementi di Lavoro Intangibili: A differenza delle parti fisiche nella produzione, le attività software sono intangibili. Le "schede" nel Software Kanban rappresentano storie utente, bug o altre unità di lavoro.

- Dimensioni Variabili delle Attività: Nella produzione, gli articoli tendono ad avere tempi di elaborazione costanti. Nel software, le attività possono variare notevolmente in complessità e tempo richiesto.

- Flusso di Lavoro Non Lineare: Lo sviluppo software spesso comporta cicli di feedback e rifacimenti, a differenza del flusso tipicamente lineare nella produzione.

- Enfasi sulla Collaborazione: Il Software Kanban pone una maggiore enfasi sulla collaborazione del team e sul miglioramento continuo attraverso riunioni e revisioni regolari.

- Limiti WIP Flessibili: Mentre il Kanban di produzione spesso ha limiti WIP fissi, il Software Kanban consente limiti più flessibili che possono essere regolati in base alla capacità del team e alle esigenze del progetto.

Kanban nella Gestione dei Progetti

Un traguardo significativo nella diffusione del Kanban nello sviluppo software e oltre fu il lancio di Trello nel 2011. Trello, una piattaforma di gestione progetti basata sul web, ha reso popolare il concetto di lavagne Kanban digitali per un vasto pubblico.

L'interfaccia semplice di Trello ha reso il Kanban accessibile a utenti non tecnici. Ha permesso a chiunque di creare lavagne con colonne che rappresentano le fasi del flusso di lavoro e schede che rappresentano attività che possono essere spostate tra queste colonne. Questa rappresentazione intuitiva dei principi Kanban ha aiutato a diffondere la metodologia oltre lo sviluppo software nella gestione generale dei progetti, nel marketing, nell'istruzione e nella produttività personale.

Il successo di Trello ha innescato un'ondata di strumenti simili, come Blue, e presto, le funzionalità delle lavagne Kanban divennero un'offerta standard in molte soluzioni software di gestione progetti:

Questa adattamento digitale ha reso più facile che mai per team di tutte le dimensioni e settori implementare i principi Kanban nel loro lavoro.

Mentre il Kanban continuava a evolversi nel mondo del software, iniziò a influenzare le pratiche di gestione dei progetti in vari settori. Anche i non project manager iniziarono a diventare project manager!

La natura visiva delle lavagne Kanban, sia fisiche che digitali, si è dimostrata uno strumento potente per gestire il flusso di lavoro e migliorare la produttività in quasi qualsiasi contesto in cui il lavoro deve essere organizzato e monitorato.

Il Futuro delle Lavagne Kanban

Sebbene in questo articolo ci siamo principalmente concentrati sulla storia delle lavagne Kanban, vale anche la pena dedicare del tempo a considerare il futuro.

In sostanza, chiedendosi "cosa c'è dopo," specialmente all'incrocio tra gestione dei progetti e lavagne Kanban.

In Blue, stiamo attivamente costruendo il futuro delle lavagne Kanban, ed è per questo che è così importante comprendere la loro storia. Mentre lavoriamo per realizzare la nostra missione di costruire il miglior software di gestione progetti al mondo, vediamo alcune tendenze emergere nel futuro:

Integrazione dell'IA

L'IA promette di rivoluzionare il modo in cui interagiamo e gestiamo le lavagne Kanban. Ecco alcuni dei modi in cui immaginiamo che l'IA possa migliorare le lavagne Kanban in Blue:

- Monitoraggio Automatico: L'IA può monitorare continuamente le lavagne Kanban, identificando potenziali colli di bottiglia e inefficienze. Può avvisare i team su questi problemi in tempo reale, consentendo un'azione correttiva rapida.

- Rilevamento dei Duplicati: In grandi lavagne Kanban, i compiti duplicati possono facilmente verificarsi. L'IA può aiutare rilevando e segnalando automaticamente questi duplicati, garantendo un flusso di lavoro più snello e organizzato.

- Auto-Categorizzazione: L'IA può assistere nella categorizzazione automatica delle attività in base al loro contenuto e contesto, rendendo più facile gestire grandi volumi di attività e garantendo che tutto sia al suo posto.

- Riepilogo delle Modifiche: Tenere traccia delle modifiche nelle lavagne Kanban nel tempo può essere difficile. L'IA può riassumere queste modifiche, fornendo rapporti chiari su cosa è cambiato tra date specifiche, aiutando i team a rimanere aggiornati con il minimo sforzo.

Lavagne Kanban Interconnesse

Il futuro delle lavagne Kanban include un approccio più interconnesso, dove un singolo elemento può essere tracciato attraverso più lavagne, ciascuna gestita da team diversi. Questa interconnessione garantisce che:

- Dati Unificati: Tutti i team lavorano con gli stessi dati, prevenendo discrepanze e garantendo coerenza in tutta l'organizzazione.

- Conversazioni Tematiche: Le discussioni relative a un'attività specifica possono avvenire in un unico luogo, indipendentemente da quale lavagna compaia l'attività. Questo promuove una migliore comunicazione e collaborazione.

- Flussi di Lavoro Focalizzati: Ogni team può mantenere il proprio flusso di lavoro, concentrandosi sulle proprie attività specifiche pur avendo visibilità sul quadro generale. Questo assicura che, mentre i team operano in modo indipendente, siano allineati con gli obiettivi complessivi dell'organizzazione.

Kanban delle Lavagne Kanban

Man mano che le organizzazioni crescono, la necessità di gestire più progetti e flussi di lavoro diventa cruciale. Il concetto di "Kanban delle lavagne Kanban" affronta questa necessità:

- Gestione del Portafoglio: Tracciare interi portafogli di progetti in un formato Kanban consente una supervisione e gestione ad alto livello. Aiuta a visualizzare e gestire il flusso di lavoro attraverso più progetti e team.

- Visibilità Migliorata: I leader possono ottenere una visione completa di tutti i progetti in corso, comprendendo il loro stato, progresso e eventuali problemi potenziali. Questa visione olistica aiuta a prendere decisioni migliori e pianificare strategicamente.

- Scalabilità: Questo approccio garantisce che il Kanban rimanga efficace anche con l'aumento del numero di progetti e della scala delle operazioni. Fornisce un modo strutturato ma flessibile per gestire iniziative complesse e su larga scala.

Ecco fatto! Speriamo che ti sia piaciuto scoprire la storia delle lavagne Kanban. Se stai cercando attivamente di implementare un software per lavagne Kanban nel tuo team, sentiti libero di iscriverti a una prova gratuita di Blue.