カンバンボードの歴史と、それが工場のフロアから柔軟なデジタルツールへと進化した経緯を学びましょう。

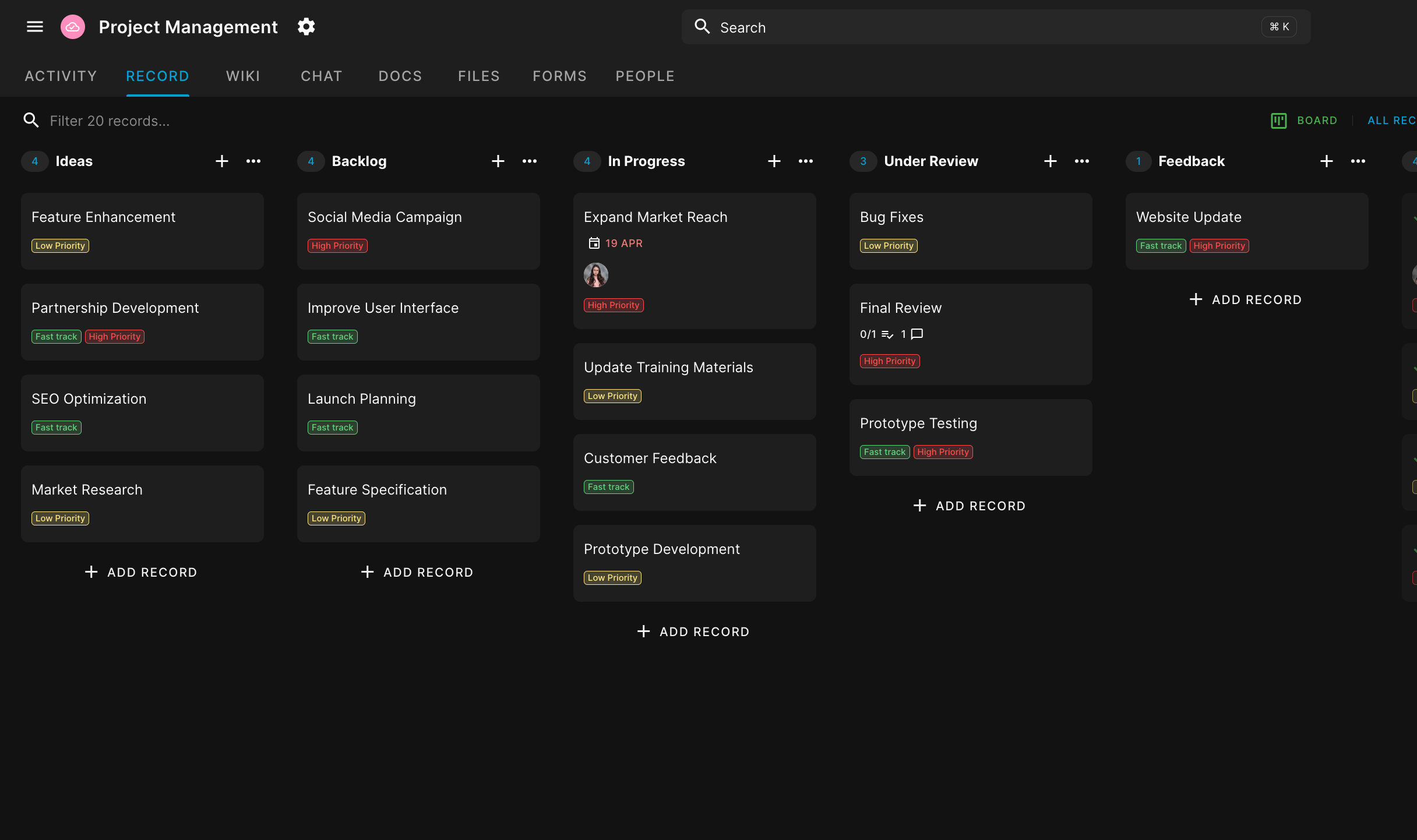

私たちBlueでは、カンバンボードが大好きです。

それは、私たちのプラットフォームを構築すること、マーケティング戦略を管理すること、さらには採用パイプラインを管理することなど、私たちの仕事を管理するための主要な方法です!私たちは、ほとんどすべてのプロセスを、現在の作業の状態を明確に可視化する使いやすいカンバンボードに変えることができると信じています。

しかし、一歩引いて考えてみましょう — カンバンボードとは一体何でしょうか?

簡単に言うと、カンバンボードは(デジタルまたは物理的な)2つの重要な要素を持つボードです:

- リスト(またはカラム): これらはワークフローの異なる段階を表します。例えば、基本的なカンバンボードには「やること」、「進行中」、「完了」とラベル付けされたリストがあるかもしれません。

- カード: これらは個々のタスクや作業項目を表します。各カードには通常、タスクに関する情報が含まれており、説明、責任者、締切日などが記載されています。

オプションとして、カンバンボードには作業中(WIP)制限を設けることができ、各リストには同時に含めることができるカードの数に制限があります。これにより、過負荷を防ぎ、作業がスムーズに流れるようになります。

カンバンボードの美しさは、その視覚的な性質にあります。

一目で、すべてのタスクの状態、ボトルネックが形成される可能性のある場所、次に注意が必要なことを確認できます。これは、作業が進むにつれて進化する動的なツールであり、タスクが開始から完了に進むにつれてカードがボードの左から右に移動します。

しかし、カンバンボードは単なる視覚的なタスクリスト以上のものです。それは、継続的な流れと漸進的な改善の哲学を体現しています。作業を可視化し、作業中の作業を制限することで、カンバンはチームが新しいタスクを開始する前に現在のタスクを完了することを奨励し、マルチタスクを減らし、プロセスの改善を特定することを促します。

ソフトウェア開発プロジェクト、マーケティングキャンペーン、あるいは個人的なTo-Doリストを管理している場合でも、カンバンボードはワークフローを可視化し、作業負荷をバランスさせ、生産性を向上させるのに役立ちます。それは、プロセスの要求に応じてシンプルにも複雑にもなり得る多用途なツールです。

今日は、カンバンの歴史を深く掘り下げていきます。

カンバンは日本の製造業に起源を持ち、「カンバン」という言葉は文字通り「視覚的信号」または「カード」を意味します。数十年の間に、工場のフロアからさまざまな業界や知識労働セクターに適用される多用途の方法論へと進化してきました。

カンバンの核心は、作業を可視化し、作業中の作業を制限し、継続的な改善を促進する原則に基づいています。しかし、その最も強力でありながらしばしば見落とされる利点の一つは、自己推進型のワークフローを作成する能力です。BlueのCEOが指摘するように:

適切なカンバン構造を設定することで、プロジェクトマネージャーの必要性が減少しますが、その役割は依然として重要です。

現代のプロジェクト管理におけるカンバンの重要性は過小評価できません。カンバンはワークフローの最適化において不可欠な部分となっており、このビューを含まないプロジェクト管理ソフトウェアを考慮することさえできません。

カンバンは、巨大で圧倒的なTo-Doリストのように見えるプロジェクト管理を、動的で優先順位のある活動に変えます。この視覚的アプローチにより、小さなチームが優先順位を強制し、作業状況に即座に明確さを提供することで、大きな成果を上げることができます。

広く採用されているにもかかわらず、カンバンには誤解もあります。一部の人々は、それを設定するのが難しいか、常に長い文書計画やGanttチャートを必要とする「真剣な作業」に対して十分に強力ではないと誤解しています。実際には、カンバンのシンプルさはその最大の強みの一つであり、さまざまな規模や複雑さの作業に適応可能です。

多くのリーダーにとって、カンバンは落ち着きとコントロールの感覚をもたらします。Blueを使用しているあるCEOは次のように報告しています:

「私はどのボードにも行って、すぐに進行中のもの、レビュー中のもの、まだ始まっていないものを確認できます。これにより、チームに更新を求める必要が減ります。」

この効率性と透明性は、カンバンがアジャイルプロジェクト管理の基盤となった理由を示しています。製造業の起源を超えて、世界中のチームが作業を可視化し、最適化し、加速するのを助けています。

カンバンの豊かな歴史を掘り下げる中で、トヨタの生産ラインからデジタルカンバンボードへの旅を探り、その原則が時の試練に耐えながら、作業管理の変化し続ける風景に適応してきた方法を理解します。

カンバンの起源

カンバンの物語は、第二次世界大戦後の日本の賑やかな工場、特にトヨタ自動車株式会社で始まります。1940年代後半、若き工業エンジニアである大野耐一がトヨタの製造効率を向上させる任務を担いました。

大野は、現在ではリーン製造において重要と認識されている生産における7つの無駄の源を特定しました:

- 遅延、待機、または価値が追加されないキューでの時間

- 必要以上の生産

- 過剰処理または価値を追加しない活動の実施

- 輸送

- 不必要な動きや動作

- 在庫

- 製品の欠陥

私たちは、見る価値のある興味深い5分間のインタビューを見つけました:

大野はまた、「勝つために考え、行動するための10の戒律」で知られています:

- あなたはコストです。まず無駄を減らしましょう。

- まず「私はできる」と言い、すべての前に試みましょう。

- 職場は教師です。答えは職場にしかありません。

- 何事もすぐに行動しましょう。今すぐ始めることが勝つ唯一の方法です。

- 一度何かを始めたら、それを貫きましょう。終わるまで諦めないでください。

- 難しいことをわかりやすく説明しましょう。わかりやすいことは繰り返しましょう。

- 無駄は隠れています。隠さないでください。問題を可視化しましょう。

- 無価値な動作は自分の寿命を短くします。

- 改善されたものを再改善してさらなる改善を図りましょう。

- 知恵はすべての人に平等に与えられます。重要なのは、それを行使できるかどうかです。

彼は、自身の革新がトヨタだけでなく、世界中の生産システムを変革することになるとは知りませんでした。

大野のインスピレーションは、意外な源から来ました:アメリカのスーパーマーケット。

彼は、顧客が棚から必要なものだけを取る様子を観察し、棚は取られたものに基づいて再補充されることを見ました。このシンプルでありながら効果的なシステムが、現在私たちが知っているカンバンの基礎となりました。

大野のアプローチの革命的な性質を理解するためには、まず製造における「プッシュ」と「プル」システムの概念を把握する必要があります。

- プッシュ製造: 予測された需要に基づいて商品が製造され、市場に「プッシュ」される生産システム。

- プル製造: 実際の顧客の需要に応じて商品が生産される生産システム。

これらのアプローチの両方をもう少し深く掘り下げてみましょう!

プッシュシステム(従来のアプローチ)

シェフが「土曜日は通常忙しい」と聞いて、毎日最悪のシナリオに備えるために準備を決定するレストランを想像してみてください。このアプローチは、製造におけるプッシュシステムを反映しており、レストラン全体の運営に波及する多くの問題を引き起こします。

毎朝、シェフは早く到着し、前菜、メインコース、デザートを含む100食を準備し始めます。これは、予約や顧客の出席に影響を与える可能性のある天候に関係なく行われます。通常の平日では、レストランは30〜40食しか提供しないかもしれません。つまり、60〜70食が無駄になります。新鮮な食材が腐り、準備された料理は廃棄され、重大な財務損失につながります。

無駄を避けるために、シェフは次の日のためにいくつかの料理を保存しようとするかもしれません。しかし、これにより食べ物の質と新鮮さが損なわれ、顧客の不満を引き起こす可能性があります。キッチンは余分な準備された食べ物で混雑し、スタッフが効率的に作業するのが難しくなります。余剰を保存するために追加の冷蔵庫が必要になり、電気代が増加し、レストランのリソースがさらに圧迫されます。

このプッシュシステムは、レストランの運営に柔軟性を欠かせます。顧客の好みが急に変わったり、新しい食のトレンドが出現したりすると、シェフは迅速に適応できません。キッチンは、もはや需要がないかもしれない事前に準備された食事に縛られています。この柔軟性の欠如は、ダイナミックな市場で競争力を維持するレストランの能力に深刻な影響を与える可能性があります。

過剰生産はサプライチェーンも複雑にします。シェフは常に最大容量に備えて準備するため、食材は一括で注文されます。これにより、より大きな保管スペースが必要になり、使用前に食材が腐るリスクが高まり、市場の価格変動に適応する柔軟性が失われます。また、必要のない最大数量を常に納品しなければならないサプライヤーとの関係が緊張する可能性もあります。

常に過剰生産が行われることで、キッチンスタッフに大きな負担がかかります。彼らは常に最大容量で作業し、しばしば無駄になる食事を準備しています。これにより、フラストレーションや燃え尽き症候群が生じ、スタッフの離職率が上昇する可能性があります。皮肉なことに、すべての準備にもかかわらず、顧客は依然として劣悪な体験をするかもしれません。実際に忙しい日には、スタッフが常に過剰生産のために疲れ果てて、効果的にラッシュを処理できないかもしれません。

財務的には、このアプローチは持続不可能です。レストランの資金は、食材と準備された食事の過剰在庫に縛られています。これにより、キャッシュフローが減少し、レストランが改善に投資したり、スローペリオドを乗り越えたりするのが難しくなります。

おそらく最も重要なのは、このプッシュシステムがシェフを実際の顧客の需要から切り離してしまうことです。

食事を出すことに集中しすぎて、シェフは顧客のフィードバックに基づいてメニューを革新したり調整したりする機会を逃します。この切断は、顧客満足度と忠誠心の徐々の低下につながる可能性があります。

このレストランのプッシュシステムは、従来の製造アプローチが直面している問題を反映しています。シェフが最大の予測需要に基づいて食事を準備するのと同様に、工場は予測された最大の販売に基づいて部品を生産し、過剰在庫、無駄、柔軟性の欠如を引き起こします。

レストランが直面する課題 — 無駄、品質問題、柔軟性の欠如、財務的圧力 — は、タイチ・オーノのような革新者がプルシステムとジャストインタイム製造原則を開発するきっかけとなった同じ問題です。これにより、生産が実際の需要に密接に連携することを目指しました。

プルシステム(カンバンアプローチ)

プッシュシステムとは対照的に、実際の需要に応じて反応することに焦点を当てたプルシステムで運営されるレストランを想像してみてください。ここでは、シェフが需要を予測するのではなく、実際の需要に応じてキッチンを運営します。

このレストランの日は、最小限の準備作業から始まります。シェフとキッチンスタッフは、基本的な食材 — 刻んだ野菜、基本的なソース、部分的に調理された食材 — のみを少量準備します。本当の料理は、顧客が注文を出したときに始まります。これは、工場での需要を示すカンバンカードのようなものです。

注文が入ると、それがキッチン内で一連のアクションを引き起こします。シェフはその特定の料理の準備を始め、同時にこの「プル」がキッチンのサプライチェーンに波及します。料理の準備に特定の食材を使用すると、そのアイテムの準備が必要であることを示す信号が送られ、安定したがスリムな供給が確保されます。

このアプローチは、レストランに多くの利点をもたらします。まず第一に、無駄を劇的に減少させます。実際の注文に応じてのみ食事が準備されるため、1日の終わりに余分な食べ物がほとんどありません。これにより、食材のコストを節約できるだけでなく、広範な保管スペースや冷却のためのエネルギーの必要性も減少します。

このシステムの下で品質も向上します。すべての料理は新鮮に準備され、顧客は常に最高の食事を受け取ります。シェフは、各料理が注文に応じて作られるため、顧客のリクエストや食事制限に簡単に適応できます。この柔軟性はメニューにも及びます — 料理があまり売れない場合は、事前に準備された食材を無駄にすることなく、すぐに削除または修正できます。

プルシステムは、予期しない変化に対してもレストランがより迅速に対応できるようにします。顧客が急に殺到した場合、キッチンは一時的に圧倒されるかもしれませんが、すべての食事が事前に準備されているプッシュシステムのように供給が尽きることはありません。逆に、スローデーには、必要のない食事を準備するためにリソースを無駄にすることはありません。

財務的には、このアプローチははるかに効率的です。レストランの資金は、過剰在庫に縛られたり、廃棄された食べ物に無駄に使われたりすることはありません。代わりに、リソースは必要な場所と時間に正確に使用されます。この改善されたキャッシュフローにより、レストランは質の高い食材、スタッフのトレーニング、またはキッチンの改善に投資できます。

スタッフも恩恵を受けます。プッシュシステムの常に高圧的な環境とは異なり、プルシステムの作業負荷は顧客の需要に応じて変動します。これにより、よりバランスの取れたストレスの少ない作業環境が生まれ、スタッフの満足度と定着率が向上する可能性があります。

おそらく最も重要なのは、このシステムがシェフとスタッフを顧客の好みに密接に調整させることです。彼らはどの料理が人気かについて即座にフィードバックを受け取り、迅速に調整できます。新しい食のトレンドが出現した場合、レストランは事前に準備された食事のバックログを心配することなく、ほぼ即座にメニューを適応させることができます。

このレストランのプルシステムは、カンバンの原則が実際に機能していることを明確に示しています。シェフが実際の注文に応じて食事を準備するのと同様に、製造におけるカンバンシステムは、下流で必要なときにのみ部品を生産します。レストランで見られる利点 — 無駄の削減、品質の向上、柔軟性の向上、財務パフォーマンスの改善 — は、カンバンが製造業を革命化し、その後知識労働に進化することを可能にした同じ利点です。

本質的に、プルシステムはレストランを硬直した予測駆動型の運営から柔軟な需要駆動型の運営に変えます。それは、作業を可視化する(注文を通じて)、作業中の作業を制限する(必要なものだけを準備することによって)、そして継続的な流れを可能にする(顧客への食事の流れ)というカンバンの核心原則を体現しています。このアプローチは、レストランでも工場でも、より効率的で応答性が高く、顧客志向の運営を可能にします。

トヨタにおけるカンバン

大野は、視覚的なカード、つまり日本語で「カンバン」を使用してトヨタでこのプルシステムを実施しました。これらのカードは、私たちのレストランのアナロジーにおける顧客の注文のように機能しました。生産ラインで部品が使用されると、そのカンバンカードは供給エリアに戻され、さらにその部品が必要であることを示します。このシンプルでありながら効果的な方法により、部品は必要なときにのみ生産されることが保証されます — これをジャストインタイム(JIT)製造原則と呼びます。

大野のシステムの最も革命的な側面は、効率を改善しながら無駄を劇的に削減する能力でした。戦後の日本では資源が不足しており、このシステムによりトヨタは少ないもので多くを成し遂げることができました。過剰生産を最小限に抑え、在庫コストを削減し、全体的な品質管理を改善しました。

このアプローチは、トヨタ生産方式(TPS)として知られるようになり、トヨタが世界で最も尊敬される自動車メーカーの一つに成長する重要な要因となりました。今日、トヨタはその車両の品質と信頼性だけでなく、リーンで効率的な製造プロセスでも有名です。

戦後の日本の文化的文脈は、TPSの発展に重要な役割を果たしました。資源の不足と効率性と継続的改善(日本語で「カイゼン」と呼ばれる)に対する文化的な強調が、大野の革新が根付き、繁栄するための完璧な環境を作り出しました。

次のセクションで見るように、大野がトヨタで開発したカンバンの原則は、自動車製造の世界を超えて、さまざまな業界での効率改善を促し、私たちの日常生活にも影響を与えることになります。

初期カンバンの主要要素

トヨタによって開発された初期のカンバンシステムは、優雅にシンプルでありながら、驚くほど効果的でした。これは、リーンで効率的な生産プロセスを作り出すために調和して機能する3つの核心要素に基づいていました。これらの要素 — 視覚的信号、作業中の作業制限、継続的な流れ — はカンバンの基盤を形成し、現代の応用においても中心的な役割を果たしています。

1. 視覚的カード/信号

カンバンシステムの中心には、視覚的カード、つまり日本語で「カンバン」がありました。これらは、アクションを引き起こす信号として機能する物理的なカードでした。トヨタの工場では、これらのカードは作業ステーションでさらに部品が必要なときに使用されました。

3つの箱を使ったシンプルなシステムを想像してみてください:箱Aは組立ラインにあり、箱Bは近くの保管エリアにあり、箱Cはサプライヤーの施設にあります。箱Aが空になると、作業者はそのカンバンカードを箱Bに送信し、補充が必要であることを示します。箱Bが空になって箱Aを補充すると、そのカードは箱Cに送信され、サプライヤーからの新しい注文を引き起こします。

この視覚的システムにより、作業の流れがすぐに全員に明らかになりました。一目で、管理者や作業者は何が必要で、どこで、いつ必要かを確認できます。これにより、複雑なスケジューリングシステムの必要が排除され、過剰生産や不足のリスクが減少しました。

2. 作業中の作業(WIP)制限

カンバンの重要な側面は、作業中の作業に対する厳格な制限でした。生産プロセスの各段階には、その段階に同時に存在できるアイテムの数に上限がありました。この制限は、各部品のカンバンカードの数によって決定されることがよくありました。

これを理解するために、再び箱の例に戻りましょう。特定の部品に対して5枚のカンバンカードしかない場合、そのシステム内に同時に存在できるのは5箱のその部品だけです。この制限により、過剰生産が防止され、在庫コストが削減されました。

WIP制限はまた、ボトルネックを迅速に特定するのにも役立ちました。部品が生産のある段階で積み上がり始めた場合、その段階がボトルネックであることがすぐに明らかになり、管理者が問題に迅速に対処できるようになります。

3. 継続的な流れ

カンバンの最終的な目標は、生産システムを通じてスムーズで継続的な作業の流れを作り出すことでした。視覚的信号とWIP制限を使用することで、トヨタはバッチ生産からより流動的で継続的なプロセスへと移行することができました。

継続的な流れのシステムでは、作業が準備ができ次第前進し、大きなバッチが完成するのを待つのではありません。これにより、待機時間が減少し、在庫が減少し、品質問題の特定と解決が迅速に行えるようになります。

これは、リレー競技のように考えてみてください。各ランナー(または作業ステーション)がバトン(または製品)を次のランナーにスムーズに渡し、全体を通じて一定のペースを維持します。これは、各ランナーが複数のラップを完了してからすべてのバトンを次のランナーに渡すバッチシステムとは対照的です。

これらの3つの要素 — 視覚的信号、WIP制限、継続的な流れ — は、自己調整型で非常に効率的なシステムを作り出すために協力しました。視覚的信号は作業の状態をすべての人に明確にし、WIP制限は過負荷を防ぎ、問題を浮き彫りにし、継続的な流れに焦点を当てることで、すべてがスムーズに進むようにしました。

カンバンの天才は、そのシンプルさにあります。

これらの簡単な原則を実施することで、トヨタは生産効率を劇的に改善し、無駄を減らし、品質を向上させることができました。次のセクションで見るように、これらの同じ原則は非常に適応可能であり、カンバンが工場のフロアを超えてさまざまな業界や応用に進化することを可能にしました。

他の業界への広がり

トヨタでのカンバンの成功は、見逃されることはありませんでした。トヨタの驚くべき効率と品質改善のニュースが広まると、他の製造業者も注目し、同様のプラクティスを採用し始めました。これが、カンバンの自動車業界を超えた旅の始まりであり、最終的なグローバルな採用につながりました。

日本の製造業での採用

最初にカンバンの原則が広がったのは、他の日本の製造業者の間でした。電子機器、家電、その他の産業セクターの企業が、自社のバージョンのシステムを実装し始めました。この広がりは、日本の密接なビジネス文化によって促進され、プラクティスが関連会社やサプライヤーのネットワークを通じて拡散することがよくありました。

例えば、ソニーやパナソニック(当時の松下)などの企業は、電子機器の生産ラインでカンバンスタイルのシステムを実装し始めました。彼らは、視覚管理とプル生産の原則が、自動車製造と同様に消費者電子機器の複雑なサプライチェーンを管理するのにも効果的であることを発見しました。

西洋製造業への拡大

カンバンが西洋の製造業に広がり始めたのは、1970年代と1980年代のことでした。この時期、日本の製造業者が世界市場での競争を強化し、西洋の企業が日本の製造技術を調査し、採用するようになりました。

この拡大にはいくつかの要因が寄与しました:

- 経済的圧力: 1970年代のオイル危機や世界的な競争の高まりが、西洋の製造業者に効率を改善し、コストを削減するよう圧力をかけました。

- 学術的関心: 研究者やビジネス学者が日本の製造技術を研究し、カンバンのような概念を広い聴衆に届ける影響力のある著作を発表しました。

- コンサルタントとトレーニング: 日本の専門家やこれらの方法を学んだ西洋のコンサルタントが、西洋の企業にトレーニングと実施サービスを提供し始めました。

- 成功事例: カンバンや関連するリーン製造技術を成功裏に実施した西洋の初期の採用者が、他の企業に追随を促す強力なケーススタディとして機能しました。

西洋の初期の採用者の一つはゼネラル・エレクトリックでした。1980年代にCEOジャック・ウェルチの指導の下、GEは多様な製品にわたってリーン製造原則、特にカンバンシステムを実施し始めました。この高いプロファイルの採用は、これらの技術を西洋のビジネス界でさらに正当化するのに役立ちました。

課題と適応

西洋の製造業におけるカンバンの採用は、課題なしには進みませんでした。文化的な違いや既存の管理構造、異なる労働関係が障害となりました。多くの企業は、特定の文脈に合わせてカンバンシステムを適応させる必要があることを発見しました。

例えば、一部の西洋の製造業者は、カンバンの要素と既存の生産計画方法を組み合わせたハイブリッドシステムを開発しました。他の企業は、カンバンの視覚管理の側面に重点を置き、ワークフローを管理するために色分けされたカードやボードの複雑なシステムを作成しました。

従来の製造を超えて

カンバンがその多用途性を証明するにつれて、従来の製造環境を超えて広がり始めました。製薬、食品生産、さらには一部のサービス業界の企業がカンバンの原則を実験し始めました。

例えば、病院は医療用品を管理するためにカンバンシステムを使用し、在庫が実際の使用に基づいて補充されることを保証しました。これにより、無駄が減り、重要な供給が常に必要なときに利用可能であることが確保されました。

1990年代までに、カンバンはリーン製造哲学の基本的な部分となり、ビジネススクールで教えられ、世界中の企業で実施されるようになりました。その視覚管理、プル生産、継続的な流れの原則は普遍的に適用可能であることが証明され、文化や業界の境界を超えました。

カンバンが他の製造業界に広がることで、知識労働やソフトウェア開発への最終的な跳躍のための基盤が築かれました。次のセクションで探ることになるこの拡大は、カンバンの適応性を示し、トヨタの工場のフロアでの起源を超えて適用可能な多用途の管理ツールへの進化の舞台を整えました。

ソフトウェア開発への適応

カンバンが製造業での価値を証明した一方で、その旅はまだ終わっていません。2000年代初頭には、カンバンの原則がソフトウェア開発や知識労働の世界に革命的に適応され、全く新しい道を開きました。

カンバンがソフトウェア開発に移行する重要な瞬間は、2004年にデビッド・J・アンダーソンがマイクロソフトのIT作業チームにカンバンの原則を適用したときに訪れました。アンダーソンは、作業に圧倒され、締切を守れない苦境にあるソフトウェアチームに直面していました。製造業のカンバンからインスピレーションを得て、彼はチームのワークフローを可視化し、作業中の作業を制限し、タスクの流れを改善するシステムを開発しました。

アンダーソンの実験は成功しました。チームは生産性と士気の劇的な改善を見ました。これが「知識労働のためのカンバン」または「ソフトウェアカンバン」として知られるようになるきっかけとなりました。

製造業のカンバンとの主な違い

基本的な原則は同じですが、ソフトウェアカンバンは知識労働の独自の特性に合わせて適応する必要がありました:

- 無形の作業項目: 製造業の物理的な部品とは異なり、ソフトウェアタスクは無形です。ソフトウェアカンバンの「カード」は、ユーザーストーリー、バグ、またはその他の作業単位を表します。

- 変動するタスクサイズ: 製造業では、アイテムは一貫した処理時間を持つ傾向があります。ソフトウェアでは、タスクの複雑さや必要な時間が大きく異なることがあります。

- 非線形ワークフロー: ソフトウェア開発は、通常の製造業の線形フローとは異なり、フィードバックループや再作業が関与することがよくあります。

- コラボレーションの強調: ソフトウェアカンバンは、定期的な会議やレビューを通じてチームのコラボレーションと継続的な改善をより強調します。

- 柔軟なWIP制限: 製造業のカンバンは通常、固定されたWIP制限を持ちますが、ソフトウェアカンバンはチームの能力やプロジェクトのニーズに基づいて調整可能なより柔軟な制限を許可します。

プロジェクト管理におけるカンバン

ソフトウェア開発やその先でのカンバンの広がりにおける重要なマイルストーンは、2011年にTrelloが立ち上げられたことでした。Trelloは、広範なオーディエンスにデジタルカンバンボードの概念を普及させたウェブベースのプロジェクト管理プラットフォームです。

Trelloのシンプルなインターフェースは、非技術的なユーザーにもカンバンを利用可能にしました。誰でも、ワークフローステージを表すカラムと、これらのカラム間で移動できるタスクを表すカードを持つボードを作成できるようになりました。このカンバン原則の直感的な表現は、ソフトウェア開発を超えて一般的なプロジェクト管理、マーケティング、教育、個人の生産性にまでこの方法論を広めるのに役立ちました。

Trelloの成功は、Blueのような類似のツールの波を引き起こし、すぐにカンバンボード機能が多くのプロジェクト管理ソフトウェアソリューションで標準的な提供となりました:

このデジタル適応により、すべての規模と業界のチームが作業にカンバンの原則を実装するのがこれまでになく簡単になりました。

カンバンがソフトウェアの世界で進化し続ける中で、さまざまな業界のプロジェクト管理プラクティスにも影響を与え始めました。プロジェクトマネージャーでない人々がプロジェクトマネージャーになることさえ始まりました!

カンバンボードの視覚的な性質は、物理的であれデジタルであれ、ワークフローを管理し、作業を整理し追跡する必要があるほぼすべての文脈で生産性を向上させるための強力なツールであることが証明されました。

カンバンボードの未来

この記事では主にカンバンボードの歴史に焦点を当ててきましたが、未来について考えることも重要です。

本質的に、プロジェクト管理とカンバンボードの交差点で、*「次は何か?」*を問うことです。

私たちBlueでは、カンバンボードの未来を積極的に構築しており、これがその歴史を理解することが非常に重要な理由です。私たちが世界最高のプロジェクト管理ソフトウェアを構築するという使命を果たすために取り組む中で、未来にいくつかのトレンドが見えてきます:

AI統合

AIは、カンバンボードとのインタラクションや管理方法を革命的に変えることを約束しています。以下は、Blueでのカンバンボードを強化するためにAIがどのように役立つかを想像した方法です:

- 自動監視: AIはカンバンボードを継続的に監視し、潜在的なボトルネックや非効率を特定できます。リアルタイムでこれらの問題をチームに警告し、迅速な是正措置を可能にします。

- 重複の発見: 大規模なカンバンボードでは、重複するタスクが簡単に発生する可能性があります。AIは、これらの重複を自動的に検出し、フラグを立てることで、よりスリムで整理されたワークフローを確保します。

- 自動分類: AIは、タスクの内容や文脈に基づいて自動的にタスクを分類するのを支援し、大量のタスクを管理しやすくし、すべてが適切な場所にあることを保証します。

- 変更の要約: 時間の経過に伴うカンバンボードの変更を追跡するのは難しい場合があります。AIはこれらの変更を要約し、特定の日付間で何が変わったかについて明確なレポートを提供し、チームが最小限の労力で最新情報を把握できるようにします。

相互接続されたカンバンボード

カンバンボードの未来には、単一のアイテムが異なるチームによって管理される複数のボードで追跡できる、より相互接続されたアプローチが含まれます。この相互接続性は以下を保証します:

- 統一データ: すべてのチームが同じデータを使用し、不一致を防ぎ、組織全体での一貫性を確保します。

- 関連する会話: 特定のタスクに関連する議論は、タスクが表示されるボードに関係なく、1つの場所で行われます。これにより、より良いコミュニケーションとコラボレーションが促進されます。

- 焦点を絞ったワークフロー: 各チームは独自のワークフローを維持し、特定のタスクに焦点を当てつつ、全体の目標に対して整合性を保つことができます。これにより、チームが独立して運営しながらも、組織全体の目標に沿った活動を行うことができます。

カンバンボードのカンバン

組織が成長するにつれて、複数のプロジェクトや作業ストリームを管理する必要性が重要になります。「カンバンボードのカンバン」という概念は、このニーズに対処します:

- ポートフォリオ管理: プロジェクト全体のポートフォリオをカンバン形式で追跡することで、高レベルの監視と管理が可能になります。これにより、複数のプロジェクトやチーム間の作業の流れを可視化し、管理するのに役立ちます。

- 視認性の向上: リーダーはすべての進行中のプロジェクトの包括的なビューを取得し、その状態、進捗、および潜在的な問題を理解できます。この全体的なビューは、より良い意思決定と戦略的計画に役立ちます。

- スケーラビリティ: このアプローチは、プロジェクトの数や運営の規模が増加してもカンバンが効果的であり続けることを保証します。複雑で大規模なイニシアチブを管理するための構造化された柔軟な方法を提供します。

これで終わりです!カンバンボードの歴史を学ぶことを楽しんでいただけたことを願っています。チームにカンバンボードソフトウェアを実装することを積極的に検討している場合は、Blueの無料トライアルにサインアップしてください。