Leer de geschiedenis van Kanban-borden en hoe ze zijn geëvolueerd van fabrieksvloeren naar flexibele digitale tools.

Bij Blue houden we van Kanban-borden.

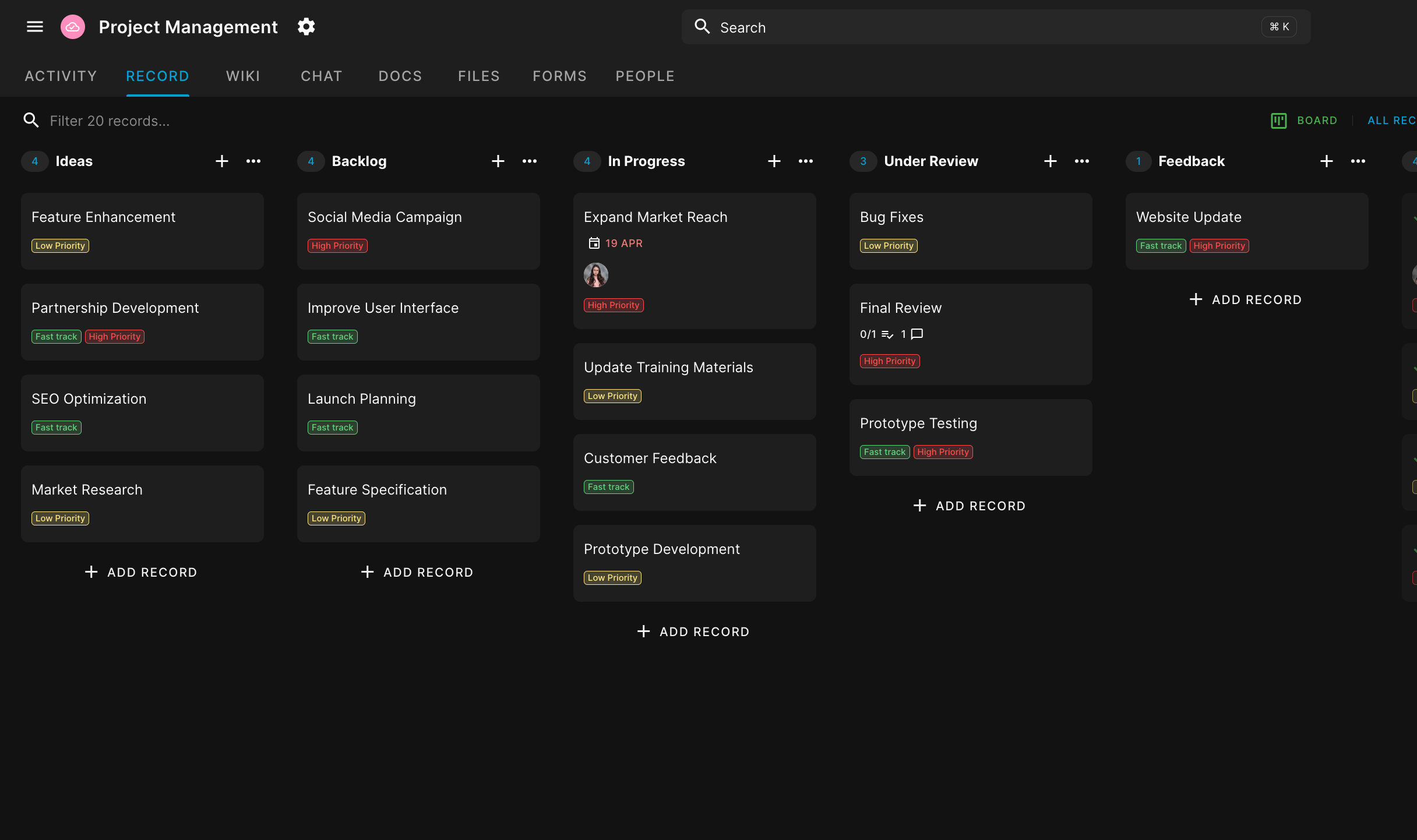

Ze zijn onze primaire manier om ons werk te beheren, of dat nu het bouwen van ons platform is, het beheren van onze marketingstrategie of zelfs onze wervingspipeline! We geloven dat bijna elk proces kan worden omgezet in een gebruiksvriendelijk Kanban-bord dat een duidelijke visualisatie biedt van de huidige staat van het werk.

Maar laten we een stap terugnemen — wat is een Kanban-bord eigenlijk?

Het is simpel, het is een bord (digitaal of fysiek!) dat twee belangrijke elementen heeft:

- Lijsten (of Kolommen): Deze vertegenwoordigen de verschillende fasen in je workflow. Een basis Kanban-bord kan bijvoorbeeld lijsten hebben met de labels "Te Doen", "In Uitvoering" en "Klaar."

- Kaarten: Deze vertegenwoordigen individuele taken of werkitems. Elke kaart bevat doorgaans informatie over de taak, zoals de beschrijving, wie ervoor verantwoordelijk is en de vervaldatum.

Optioneel kunnen Kanban-borden Werk-in-uitvoering (WIP) Limieten hebben, zodat elke lijst een limiet kan hebben op het aantal kaarten dat het tegelijkertijd kan bevatten. Dit helpt overbelasting te voorkomen en houdt het werk soepel.

De schoonheid van een Kanban-bord ligt in de visuele aard ervan.

In één oogopslag kun je de status van al je taken zien, waar knelpunten zich kunnen vormen en wat als volgende aandacht nodig heeft. Het is een dynamisch hulpmiddel dat evolueert naarmate het werk vordert - kaarten bewegen van links naar rechts over het bord naarmate taken van start naar voltooiing vorderen.

Maar Kanban-borden zijn meer dan alleen een visuele takenlijst. Ze belichamen een filosofie van continue stroom en incrementele verbetering. Door werk zichtbaar te maken en werk in uitvoering te beperken, moedigt Kanban teams aan om huidige taken te voltooien voordat ze nieuwe beginnen, multitasking te verminderen en procesverbeteringen te identificeren.

Of je nu een softwareontwikkelingsproject, een marketingcampagne of zelfs je persoonlijke takenlijst beheert, een Kanban-bord kan je helpen je workflow te visualiseren, je werklast in balans te brengen en je productiviteit te verhogen. Het is een veelzijdig hulpmiddel dat zo eenvoudig of zo complex kan zijn als je proces vereist.

Vandaag gaan we dieper in op de geschiedenis van Kanban.

Oorspronkelijk uit de Japanse productie, vertaalt het woord "Kanban" letterlijk naar "visueel signaal" of "kaart." Door de decennia heen is het geëvolueerd van zijn wortels in fabrieksvloeren naar een veelzijdige methodologie die wordt toegepast in verschillende industrieën en kenniswerksectoren.

In wezen is Kanban gebouwd op de principes van het visualiseren van werk, het beperken van werk in uitvoering en het bevorderen van continue verbetering. Een van de krachtigste, maar vaak over het hoofd geziene voordelen is echter het vermogen om een zelfondersteunende workflow te creëren. Zoals de CEO van Blue opmerkt:

Het opzetten van een goede Kanban-structuur zorgt ervoor dat er minder behoefte is aan een projectmanager, hoewel hun rol cruciaal blijft.

Het belang van Kanban in modern projectmanagement kan niet worden overschat. Het is zo'n integraal onderdeel van workflowoptimalisatie geworden dat je niet eens moet overwegen om een projectmanagementsoftware te gebruiken die deze weergave niet bevat.

Kanban transformeert projectmanagement van wat een enorme, overweldigende takenlijst lijkt in een dynamische, geprioriteerde activiteit. Deze visuele benadering stelt kleine teams in staat om geweldige dingen te bereiken door prioritering af te dwingen en directe duidelijkheid te bieden over de status van het werk.

Ondanks de wijdverspreide adoptie is Kanban niet zonder misvattingen. Sommigen geloven ten onrechte dat het moeilijk op te zetten is of niet krachtig genoeg voor "serieuze werkzaamheden" die altijd lange geschreven plannen en Gantt-diagrammen vereisen. In werkelijkheid is de eenvoud van Kanban een van zijn grootste sterktepunten, waardoor het aanpasbaar is aan verschillende schalen en complexiteiten van werk.

Voor veel leiders brengt Kanban een gevoel van rust en controle. Een CEO die Blue gebruikt, meldde:

"Ik kan naar elk bord gaan en onmiddellijk zien wat in uitvoering is, onder beoordeling is en nog moet beginnen. Het betekent minder pingelen naar mijn team voor updates."

Deze efficiëntie en transparantie tonen aan waarom Kanban een hoeksteen is geworden van agile projectmanagement, dat ver voorbij zijn productie-oorsprongen is geëvolueerd om teams over de hele wereld te helpen hun werk te visualiseren, optimaliseren en versnellen.

Terwijl we de rijke geschiedenis van Kanban verkennen, zullen we zijn reis van Toyota-productielijnen naar digitale kanban-borden onderzoeken en begrijpen hoe zijn principes de tand des tijds hebben doorstaan terwijl ze zich hebben aangepast aan het voortdurend veranderende landschap van werkbeheer.

De Oorsprong van Kanban

Het verhaal van Kanban begint in de drukke fabrieken van Japan na de Tweede Wereldoorlog, specifiek bij Toyota Motor Corporation. In de late jaren 1940 kreeg een jonge industriële ingenieur genaamd Taiichi Ohno de taak om de productie-efficiëntie van Toyota te verbeteren.

Ohno identificeerde zeven bronnen van verspilling in de productie, die nu worden erkend als cruciaal in lean manufacturing:

- Vertraging, wachten of tijd doorbrengen in een rij zonder dat er waarde wordt toegevoegd

- Meer produceren dan je nodig hebt

- Overbewerking of het ondernemen van niet-waarde toevoegende activiteiten

- Transport

- Onnodige beweging of actie

- Voorraad

- Defecten in het product

We hebben een interessante interview van 5 minuten gevonden dat de moeite waard is om te bekijken:

Ohno is ook bekend om zijn "Tien Precepten" om te denken en te handelen om te winnen:

- Je bent een kost. Verminder eerst verspilling.

- Zeg eerst: "Ik kan het doen." En probeer alles voordat je iets doet.

- De werkplek is een leraar. Je kunt antwoorden alleen op de werkplek vinden.

- Doe alles onmiddellijk. Iets nu beginnen is de enige manier om te winnen.

- Zodra je iets begint, volhard erin. Geef niet op totdat je het hebt afgemaakt.

- Leg moeilijke dingen eenvoudig uit. Herhaal dingen die gemakkelijk te begrijpen zijn.

- Verspilling is verborgen. Verberg het niet. Maak problemen zichtbaar.

- Waarde-loze bewegingen zijn gelijk aan het verkorten van iemands leven.

- Verbeter wat is verbeterd voor verdere verbetering.

- Wijsheid is gelijk verdeeld over iedereen. Het punt is of iemand het kan uitoefenen.

Hij had niet kunnen vermoeden dat zijn innovaties niet alleen Toyota zouden revolutioneren, maar ook productiesystemen wereldwijd zouden transformeren.

Ohno's inspiratie kwam uit een onwaarschijnlijke bron: Amerikaanse supermarkten.

Hij observeerde hoe klanten alleen namen wat ze nodig hadden van de schappen, en de schappen werden bijgevuld op basis van wat er was genomen. Dit eenvoudige maar effectieve systeem werd de basis voor wat we nu kennen als Kanban.

Om de revolutionaire aard van Ohno's benadering te begrijpen, moeten we eerst het concept van "push" versus "pull" systemen in de productie begrijpen.

- Push manufacturing: Een productiesysteem waarbij goederen worden vervaardigd op basis van voorspelde vraag en vervolgens naar de markt worden "geduwd."

- Pull manufacturing: Een productiesysteem waarbij goederen worden geproduceerd als reactie op werkelijke klantvraag.

Laten we iets dieper ingaan op beide benaderingen!

Push-systeem (Traditionele Aanpak)

Stel je een restaurant voor waar de chef, wetende dat zaterdagen meestal druk zijn, besluit om elke dag voor het ergste scenario voor te bereiden. Deze aanpak, die een push-systeem in de productie weerspiegelt, leidt tot een reeks problemen die door de hele restaurantoperatie heen ripple-effecten hebben.

Elke ochtend komt de chef vroeg aan en begint hij met het voorbereiden van 100 maaltijden, inclusief voorgerechten, hoofdgerechten en desserts. Dit gebeurt ongeacht reserveringen of weersomstandigheden die de klantenaantallen kunnen beïnvloeden. Op een typische doordeweekse dag serveert het restaurant misschien maar 30-40 maaltijden, wat betekent dat 60-70 voorbereide maaltijden verspild worden. Verse ingrediënten bederven, en bereide gerechten moeten worden weggegooid, wat leidt tot aanzienlijke financiële verliezen.

Om verspilling te voorkomen, probeert de chef misschien wat gerechten voor de volgende dag te bewaren. Dit compromitteert echter de kwaliteit en versheid van het voedsel, wat kan leiden tot klantontevredenheid. De keuken raakt overvol met overtollig voorbereid voedsel, waardoor het moeilijk wordt voor het personeel om efficiënt te werken. Extra koelkasten zijn nodig om de overschotten op te slaan, wat de elektriciteitskosten verhoogt en de middelen van het restaurant verder onder druk zet.

Dit push-systeem creëert inflexibiliteit in de operaties van het restaurant. Als er een plotselinge verandering in klantvoorkeuren is of een nieuwe voedseltrend opkomt, kan de chef zich niet snel aanpassen. De keuken zit vast met vooraf bereide maaltijden die mogelijk niet langer in trek zijn. Dit gebrek aan wendbaarheid kan de mogelijkheid van het restaurant om concurrerend te blijven in een dynamische markt ernstig beïnvloeden.

De overproductie compliceert ook de toeleveringsketen. Omdat de chef altijd voorbereid is op maximale capaciteit, worden ingrediënten in bulk besteld. Dit leidt tot een behoefte aan grotere opslagruimtes, een verhoogd risico dat ingrediënten bederven voordat ze worden gebruikt, en inflexibiliteit bij het aanpassen aan prijsfluctuaties op de markt. Het kan ook de relaties met leveranciers onder druk zetten die altijd maximale hoeveelheden moeten leveren, zelfs wanneer dat niet nodig is.

De constante overproductie legt een aanzienlijke druk op het keukenpersoneel. Ze werken altijd op maximale capaciteit, maaltijden voorbereidend die vaak verspild worden. Dit kan leiden tot frustratie en burn-out, wat mogelijk de personeelsverloop verhoogt. Ironisch genoeg, ondanks al die voorbereiding, kunnen klanten nog steeds een suboptimale ervaring hebben. Op echt drukke dagen kan het personeel te uitgeput zijn van constante overproductie om de drukte effectief aan te kunnen.

Financieel is deze aanpak onhoudbaar. Het geld van het restaurant is vastgelegd in overtollige voorraad, zowel in ingrediënten als in bereide maaltijden. Dit vermindert de cashflow en maakt het moeilijk voor het restaurant om te investeren in verbeteringen of om trage periodes door te komen.

Misschien het meest kritisch, dit push-systeem ontkoppelt de chef van de werkelijke klantvraag.

Zo gefocust op het uitbrengen van maaltijden, mist de chef kansen om te innoveren of het menu aan te passen op basis van klantfeedback. Deze ontkoppeling kan leiden tot een geleidelijke afname van klanttevredenheid en loyaliteit.

Dit push-systeem in het restaurant weerspiegelt de problemen waarmee traditionele productieaanpakken worden geconfronteerd. Net zoals de chef maaltijden voorbereidt op basis van de maximale voorspelde vraag, zouden fabrieken onderdelen produceren op basis van geprojecteerde maximale verkopen, wat leidt tot overtollige voorraad, verspilling en inflexibiliteit.

De uitdagingen waarmee het restaurant wordt geconfronteerd - verspilling, kwaliteitsproblemen, inflexibiliteit en financiële druk - zijn dezelfde problemen die innovatoren zoals Taiichi Ohno ertoe hebben aangezet om het pull-systeem en de Just-In-Time-productieprincipes te ontwikkelen, met als doel de productie nauwkeurig af te stemmen op de werkelijke vraag.

Pull-systeem (Kanban-aanpak)

In tegenstelling tot het push-systeem, stel je een restaurant voor dat opereert op een pull-systeem, wat de Kanban-aanpak in de productie weerspiegelt. Hier runt de chef de keuken met de focus op het reageren op de werkelijke vraag in plaats van deze te anticiperen.

De dag in dit restaurant begint met minimale voorbereidingen. De chef en het keukenpersoneel bereiden alleen een kleine hoeveelheid basisproducten - gesneden groenten, basis sauzen en voorgekookte ingrediënten. Het echte koken begint wanneer een klant een bestelling plaatst, net zoals een Kanban-kaart vraag signaleert in een fabriek.

Wanneer er een bestelling binnenkomt, triggert dit een reeks acties in de keuken. De chef begint met het bereiden van dat specifieke gerecht, en tegelijkertijd ripple-effecten deze 'pull' terug door de toeleveringsketen van de keuken. Als het bereiden van het gerecht een bepaald ingrediënt verbruikt, signaleert het de noodzaak om meer van dat item voor te bereiden, waardoor een constante maar slanke voorraad wordt gegarandeerd.

Deze aanpak brengt tal van voordelen voor het restaurant met zich mee. Ten eerste vermindert het dramatisch verspilling. Aangezien maaltijden alleen worden bereid als reactie op werkelijke bestellingen, is er weinig tot geen overtollig voedsel aan het einde van de dag. Dit bespaart niet alleen geld op ingrediënten, maar vermindert ook de behoefte aan uitgebreide opslagruimte en energie voor koeling.

De kwaliteit verbetert ook onder dit systeem. Elk gerecht wordt vers bereid, waardoor klanten altijd voedsel van de beste kwaliteit ontvangen. De chef kan gemakkelijk inspelen op klantverzoeken of dieetwensen, aangezien elk gerecht op bestelling wordt gemaakt. Deze flexibiliteit strekt zich ook uit tot het menu - als een gerecht niet goed verkoopt, kan het snel worden verwijderd of aangepast zonder verspilling van voorbereide ingrediënten.

Het pull-systeem stelt het restaurant ook in staat om responsiever te zijn op onverwachte veranderingen. Als er een plotselinge toestroom van klanten is, kan de keuken tijdelijk overweldigd zijn, maar het zal geen voorraden opraken zoals in een push-systeem waar alle maaltijden vooraf zijn bereid. Omgekeerd, op rustige dagen, verspilt de keuken geen middelen aan het voorbereiden van onnodige maaltijden.

Financieel is deze aanpak veel efficiënter. Het geld van het restaurant is niet vastgelegd in overtollige voorraad of verspild aan weggegooid voedsel. In plaats daarvan worden middelen precies gebruikt waar en wanneer ze nodig zijn. Deze verbeterde cashflow stelt het restaurant in staat om te investeren in kwaliteitsingrediënten, personeelstraining of keukenverbeteringen.

Het personeel profiteert ook. In plaats van de constante hoge druk van het push-systeem, ebbt en vloeit de werklast in een pull-systeem met de klantvraag. Dit kan leiden tot een meer gebalanceerde en minder stressvolle werkomgeving, wat mogelijk de tevredenheid en retentie van het personeel verbetert.

Misschien het belangrijkste is dat dit systeem de chef en het personeel nauw in contact houdt met de voorkeuren van de klant. Ze krijgen directe feedback over welke gerechten populair zijn en kunnen snel aanpassen. Als er een nieuwe voedseltrend opkomt, kan het restaurant zijn menu bijna onmiddellijk aanpassen, zonder zich zorgen te maken over het gebruiken van een achterstand aan voorbereide maaltijden.

Dit pull-systeem in het restaurant illustreert duidelijk de principes van Kanban in actie. Net zoals de chef maaltijden voorbereidt als reactie op werkelijke bestellingen, produceert een Kanban-systeem in de productie onderdelen alleen wanneer ze downstream nodig zijn. De voordelen die in het restaurant worden gezien - verminderde verspilling, verbeterde kwaliteit, grotere flexibiliteit en betere financiële prestaties - zijn dezelfde voordelen die ervoor zorgden dat Kanban de productie revolutioneerde en later ook kenniswerk.

In wezen transformeert het pull-systeem het restaurant van een rigide, op voorspellingen gebaseerd operatie in een flexibele, vraaggestuurde. Het belichaamt de kernprincipes van Kanban: het visualiseren van werk (door middel van bestellingen), het beperken van werk in uitvoering (door alleen te bereiden wat nodig is) en het mogelijk maken van een continue stroom (van maaltijden naar klanten). Deze aanpak, of het nu in een restaurant of een fabriek is, zorgt voor een efficiëntere, responsievere en klantgerichte operatie.

Kanban bij Toyota

Ohno implementeerde dit pull-systeem bij Toyota met behulp van visuele kaarten, of "kanban" in het Japans. Deze kaarten fungeerden als een bestelling van een klant in onze restaurantanalogie. Wanneer een onderdeel op de productielijn werd gebruikt, werd de kanban-kaart teruggestuurd naar het voorraaddistrict, wat de noodzaak signaleerde voor meer van dat onderdeel. Deze eenvoudige maar effectieve methode zorgde ervoor dat onderdelen alleen werden geproduceerd wanneer dat nodig was - een principe dat bekend staat als Just-In-Time (JIT) productie.

Het meest revolutionaire aspect van Ohno's systeem was het vermogen om verspilling dramatisch te verminderen terwijl de efficiëntie werd verbeterd. In het Japan van na de oorlog waren middelen schaars, en dit systeem stelde Toyota in staat om meer te doen met minder. Het minimaliseerde overproductie, verlaagde de voorraadkosten en verbeterde de algehele kwaliteitscontrole.

Deze aanpak, die bekend werd als het Toyota Productiesysteem (TPS), was een belangrijke factor in de opkomst van Toyota als een van de meest gerespecteerde autofabrikanten ter wereld. Vandaag de dag staat Toyota niet alleen bekend om de kwaliteit en betrouwbaarheid van zijn voertuigen, maar ook om zijn slanke en efficiënte productieprocessen.

De culturele context van het Japan van na de oorlog speelde een belangrijke rol in de ontwikkeling van TPS. De schaarste aan middelen, gecombineerd met een culturele nadruk op efficiëntie en continue verbetering (bekend als "kaizen" in het Japans), creëerde de perfecte omgeving voor Ohno's innovaties om wortel te schieten en te bloeien.

Zoals we in de volgende secties zullen zien, zouden de principes van Kanban die Ohno bij Toyota ontwikkelde uiteindelijk de wereld van de autoproductie overstijgen en efficiëntieverbeteringen inspireren in verschillende industrieën en zelfs in ons dagelijks leven.

Sleutelelementen van Vroeg Kanban

Het vroege Kanban-systeem, zoals ontwikkeld door Toyota, was elegant eenvoudig maar opmerkelijk effectief. Het draaide om drie kern elementen die harmonieus samenwerkten om een slank, efficiënt productieproces te creëren. Deze elementen - visuele signalen, werk-in-uitvoering limieten en continue stroom - vormden de basis van Kanban en blijven centraal in de moderne toepassingen ervan.

1. Visuele Kaarten/Signalen

In het hart van het Kanban-systeem zaten de visuele kaarten, of "kanban" in het Japans. Dit waren fysieke kaarten die fungeerden als een signaal om actie te triggeren. In de fabrieken van Toyota werden deze kaarten gebruikt om aan te geven wanneer er meer onderdelen nodig waren bij een werkstation.

Stel je een eenvoudig systeem voor met drie dozen: Doos A staat aan de assemblagelijn, Doos B bevindt zich in een nabijgelegen opslaggebied en Doos C is bij de faciliteit van de leverancier. Wanneer Doos A leeg raakt, zou een werknemer de kanban-kaart ervan naar Doos B sturen, wat de noodzaak signaleert voor een bijvulling. Terwijl Doos B wordt geleegd om A bij te vullen, zou zijn kaart naar Doos C worden gestuurd, wat een nieuwe bestelling bij de leverancier triggert.

Dit visuele systeem maakte de workflow onmiddellijk duidelijk voor iedereen. In één oogopslag konden managers en werknemers zien wat nodig was, waar en wanneer. Het elimineerde de noodzaak voor complexe planningssystemen en verminderde het risico op overproductie of tekorten.

2. Werk In Uitvoering (WIP) Limieten

Een cruciaal aspect van Kanban was de strikte limiet op werk-in-uitvoering. Elke fase van het productieproces had een maximum aantal items dat op dat moment in die fase kon zijn. Deze limiet werd vaak bepaald door het aantal kanban-kaarten dat in omloop was voor elk onderdeel.

Om dit te begrijpen, laten we terugkeren naar ons doosvoorbeeld. Als er slechts vijf kanban-kaarten voor een bepaald onderdeel waren, dan konden er nooit meer dan vijf dozen van dat onderdeel tegelijk in het systeem zijn. Deze limiet voorkwam overproductie en verlaagde de voorraadkosten.

WIP-limieten hielpen ook om knelpunten snel te identificeren. Als onderdelen zich begonnen op te stapelen in een fase van de productie, was het onmiddellijk duidelijk dat deze fase een knelpunt was, waardoor managers het probleem snel konden aanpakken.

3. Continue Stroom

Het uiteindelijke doel van Kanban was om een soepele, continue stroom van werk door het productiesysteem te creëren. Door gebruik te maken van visuele signalen en WIP-limieten, kon Toyota zich van batchproductie verwijderen en overgaan naar een meer vloeiende, doorlopende proces.

In een continue stroom systeem beweegt werk vooruit zodra het klaar is, in plaats van te wachten op een grote batch die moet worden voltooid. Dit vermindert wachttijden, verlaagt de voorraad en maakt snellere identificatie en oplossing van kwaliteitsproblemen mogelijk.

Denk aan een estafette, waarbij elke loper (of werkstation) soepel de baton (of product) aan de volgende doorgeeft, met een constante snelheid gedurende de race. Dit staat in contrast met een batchsysteem, dat meer lijkt op het laten voltooien van meerdere ronden door elke loper voordat ze al hun baton tegelijk aan de volgende loper doorgeven.

Deze drie elementen - visuele signalen, WIP-limieten en continue stroom - werkten samen om een systeem te creëren dat zelfregulerend en zeer efficiënt was. Visuele signalen maakten de status van het werk duidelijk voor iedereen, WIP-limieten voorkwamen overbelasting en benadrukten problemen, en de focus op continue stroom hield alles soepel in beweging.

De genialiteit van Kanban lag in zijn eenvoud.

Door deze eenvoudige principes toe te passen, kon Toyota zijn productie-efficiëntie dramatisch verbeteren, verspilling verminderen en de kwaliteit verhogen. Zoals we in latere secties zullen zien, zouden dezezelfde principes zich als zeer aanpasbaar blijken, waardoor Kanban zich verder kon ontwikkelen van de fabrieksvloer naar een breed scala aan industrieën en toepassingen.

Verspreiding naar Andere Industrieën

Het succes van Kanban bij Toyota bleef niet onopgemerkt. Toen het nieuws over de opmerkelijke efficiëntie en kwaliteitsverbeteringen van Toyota zich verspreidde, begonnen andere fabrikanten op te letten en soortgelijke praktijken aan te nemen. Dit markeerde het begin van de reis van Kanban buiten de autobezorgingsindustrie en de uiteindelijke wereldwijde adoptie.

Japanse Productie Adoptie

Aanvankelijk verspreidde de adoptie van Kanban-principes zich onder andere Japanse fabrikanten. Bedrijven in de elektronica, apparaten en andere industriële sectoren begonnen hun eigen versies van het systeem te implementeren. Deze verspreiding werd vergemakkelijkt door de hechte bedrijfscultuur in Japan, waar praktijken vaak via netwerken van aangesloten bedrijven en leveranciers diffundeerden.

Bijvoorbeeld, bedrijven zoals Sony en Panasonic (toen Matsushita) begonnen Kanban-stijl systemen te implementeren in hun elektronica-productielijnen. Ze ontdekten dat de principes van visueel management en pull-productie even effectief waren in het beheren van de complexe toeleveringsketens van consumentenelektronica als ze waren in de autobezorging.

Westerse Productie Uitbreiding

De uitbreiding van Kanban naar de westerse productie begon serieus in de jaren 1970 en 1980. Deze periode zag toenemende concurrentie van Japanse fabrikanten op wereldmarkten, wat westerse bedrijven ertoe aanzette om Japanse productietechnieken te onderzoeken en aan te nemen.

Verschillende factoren droegen bij aan deze uitbreiding:

- Economische Druk: De oliecrises van de jaren 1970 en toenemende wereldwijde concurrentie drukten westerse fabrikanten om de efficiëntie te verbeteren en kosten te verlagen.

- Academische Interesse: Onderzoekers en bedrijfsspecialisten begonnen Japanse productietechnieken te bestuderen en publiceerden invloedrijke werken die concepten zoals Kanban naar een breder publiek brachten.

- Consultants en Training: Japanse experts, samen met westerse consultants die deze methoden hadden bestudeerd, begonnen training en implementatiediensten aan te bieden aan westerse bedrijven.

- Succesverhalen: Vroeg-adopters in het Westen die Kanban en gerelateerde lean manufacturing technieken succesvol implementeerden, dienden als krachtige casestudy's, wat anderen aanmoedigde om hetzelfde te doen.

Een opmerkelijke vroege westerse adopter was General Electric. Onder leiding van CEO Jack Welch in de jaren 1980 begon GE lean manufacturing principes, waaronder Kanban-systemen, te implementeren in zijn diverse productassortiment. Deze hoogprofieladoptie hielp deze technieken verder te legitimeren in westerse zakelijke kringen.

Uitdagingen en Aanpassingen

De adoptie van Kanban in de westerse productie was niet zonder uitdagingen. Culturele verschillen, bestaande managementstructuren en verschillende arbeidsrelaties vormden allemaal obstakels. Veel bedrijven ontdekten dat ze het Kanban-systeem moesten aanpassen om in hun specifieke contexten te passen.

Bijvoorbeeld, sommige westerse fabrikanten ontwikkelden hybride systemen die elementen van Kanban combineerden met hun bestaande productieplanningsmethoden. Anderen concentreerden zich meer op de visuele managementaspecten van Kanban, en creëerden uitgebreide systemen van kleurgecodeerde kaarten en borden om de workflow te beheren.

Voorbij Traditionele Productie

Naarmate Kanban zijn veelzijdigheid bewees, begon het zich ook buiten traditionele productieomgevingen te verspreiden. Bedrijven in sectoren zoals de farmaceutische industrie, voedselproductie en zelfs enkele dienstverlenende sectoren begonnen te experimenteren met Kanban-principes.

Bijvoorbeeld, ziekenhuizen begonnen Kanban-systemen te gebruiken om medische voorraden te beheren, zodat voorraden werden aangevuld op basis van werkelijke consumptie in plaats van willekeurige schema's. Dit hielp verspilling te verminderen en ervoor te zorgen dat kritieke voorraden altijd beschikbaar waren wanneer dat nodig was.

Tegen de jaren 1990 was Kanban een fundamenteel onderdeel geworden van de lean manufacturing filosofie, die werd onderwezen in business schools en geïmplementeerd in bedrijven wereldwijd. De principes van visueel management, pull-productie en continue stroom bleken universeel toepasbaar te zijn, en overstegen culturele en industriële grenzen.

De verspreiding van Kanban naar andere productie-industrieën legde de basis voor de uiteindelijke sprong naar kenniswerk en softwareontwikkeling, wat we in de volgende sectie zullen verkennen. Deze uitbreiding toonde de aanpasbaarheid van Kanban aan en zette de toon voor de evolutie ervan naar een veelzijdig managementtool dat veel verder gaat dan zijn oorsprong op de fabrieksvloer van Toyota.

Aanpassing aan Softwareontwikkeling

Hoewel Kanban zijn waarde in de productie had bewezen, was de reis nog lang niet voorbij. De vroege jaren 2000 zagen een revolutionaire aanpassing van Kanban-principes aan de wereld van softwareontwikkeling en kenniswerk, wat geheel nieuwe mogelijkheden voor de methodologie opende.

Het cruciale moment in de overgang van Kanban naar softwareontwikkeling kwam in 2004, toen David J. Anderson, een softwareontwikkelaar en managementconsultant, Kanban-principes toepaste op een IT-werkteam bij Microsoft. Anderson werd geconfronteerd met een worstelend softwareteam dat overweldigd was door werk en niet in staat was om deadlines te halen. Geïnspireerd door de productie-Kanban ontwikkelde hij een systeem om de workflow van het team te visualiseren, het werk in uitvoering te beperken en de stroom van taken te verbeteren.

Anderson's experiment was een succes. Het team zag dramatische verbeteringen in productiviteit en moraal. Dit markeerde de geboorte van wat bekend zou komen te staan als "Kanban voor kenniswerk" of "Software Kanban."

Belangrijke Verschillen van Productie-Kanban

Hoewel de kernprincipes hetzelfde bleven, moest Software Kanban worden aangepast aan de unieke kenmerken van kenniswerk:

- Ontastbare Werkitems: In tegenstelling tot fysieke onderdelen in de productie, zijn softwaretaken ontastbaar. De "kaarten" in Software Kanban vertegenwoordigen gebruikersverhalen, bugs of andere werkunits.

- Variabele Taakgroottes: In de productie hebben items de neiging om consistente verwerkingstijden te hebben. In software kunnen taken sterk variëren in complexiteit en tijdsduur.

- Niet-Lineaire Workflow: Softwareontwikkeling omvat vaak feedbackloops en herwerk, in tegenstelling tot de typisch lineaire stroom in de productie.

- Nadruk op Samenwerking: Software Kanban legt een grotere nadruk op team samenwerking en continue verbetering door middel van regelmatige vergaderingen en beoordelingen.

- Flexibele WIP-limieten: Terwijl productie-Kanban vaak vaste WIP-limieten heeft, staat Software Kanban meer flexibele limieten toe die kunnen worden aangepast op basis van teamcapaciteit en projectbehoeften.

Kanban in Projectmanagement

Een belangrijke mijlpaal in de verspreiding van Kanban in softwareontwikkeling en daarbuiten was de lancering van Trello in 2011. Trello, een webgebaseerd projectmanagementplatform, populariseerde het concept van digitale Kanban-borden voor een breed publiek.

De eenvoudige interface van Trello maakte Kanban toegankelijk voor niet-technische gebruikers. Het stelde iedereen in staat om borden te maken met kolommen die de fasen van de workflow vertegenwoordigen, en kaarten die taken vertegenwoordigen die tussen deze kolommen kunnen worden verplaatst. Deze intuïtieve weergave van Kanban-principes hielp de methodologie te verspreiden buiten softwareontwikkeling naar algemeen projectmanagement, marketing, onderwijs en persoonlijke productiviteit.

Het succes van Trello leidde tot een golf van soortgelijke tools, zoals Blue, en al snel werden Kanban-bordfuncties een standaardaanbod in veel projectmanagementsoftware-oplossingen:

Deze digitale aanpassing maakte het gemakkelijker dan ooit voor teams van alle groottes en industrieën om Kanban-principes in hun werk te implementeren.

Naarmate Kanban bleef evolueren in de softwarewereld, begon het ook projectmanagementpraktijken in verschillende industrieën te beïnvloeden. Zelfs niet-projectmanagers begonnen projectmanagers te worden!

De visuele aard van Kanban-borden, of ze nu fysiek of digitaal zijn, bleek een krachtig hulpmiddel te zijn voor het beheren van workflows en het verbeteren van de productiviteit in bijna elke context waarin werk georganiseerd en gevolgd moet worden.

De Toekomst van Kanban-borden

Hoewel we in dit artikel voornamelijk hebben gefocust op de geschiedenis van Kanban-borden, is het ook de moeite waard om tijd te besteden aan het overwegen van de toekomst.

In wezen, het stellen van de vraag "wat is de volgende stap", vooral op het snijvlak van projectmanagement en Kanban-borden.

Bij Blue bouwen we actief aan de toekomst van Kanban-borden, en daarom is het zo belangrijk om hun geschiedenis te begrijpen. Terwijl we aan de slag gaan met het vervullen van onze missie om de beste projectmanagementsoftware ter wereld te bouwen., zien we een paar trends die in de toekomst opkomen:

AI-integratie

AI belooft de manier waarop we interageren met en Kanban-borden beheren te revolutioneren. Hier zijn enkele manieren waarop we AI zien de Kanban-borden bij Blue te verbeteren:

- Automatische Monitoring: AI kan Kanban-borden continu monitoren, potentiële knelpunten en inefficiënties identificeren. Het kan teams in realtime waarschuwen voor deze problemen, waardoor snelle corrigerende actie mogelijk is.

- Duplicaten Vinden: In grote Kanban-borden kunnen duplicaten gemakkelijk optreden. AI kan helpen door deze duplicaten automatisch te detecteren en te markeren, wat zorgt voor een gestroomlijnde en georganiseerde workflow.

- Auto-Categorisaties: AI kan helpen bij het automatisch categoriseren van taken op basis van hun inhoud en context, waardoor het gemakkelijker wordt om grote hoeveelheden taken te beheren en ervoor te zorgen dat alles op zijn plaats is.

- Samenvatten van Wijzigingen: Het bijhouden van wijzigingen in Kanban-borden in de loop van de tijd kan een uitdaging zijn. AI kan deze wijzigingen samenvatten, duidelijke rapporten bieden over wat er is veranderd tussen specifieke data, en teams helpen om met minimale inspanning op de hoogte te blijven.

Onderling Verbonden Kanban-borden

De toekomst van Kanban-borden omvat een meer onderling verbonden aanpak, waarbij een enkel item kan worden gevolgd over meerdere borden, elk beheerd door verschillende teams. Deze onderlinge verbondenheid zorgt ervoor dat:

- Geünificeerde Gegevens: Alle teams werken met dezelfde gegevens, waardoor discrepanties worden voorkomen en consistentie binnen de organisatie wordt gewaarborgd.

- Gerichte Discussies: Discussies met betrekking tot een specifieke taak kunnen op één plek plaatsvinden, ongeacht op welk bord de taak verschijnt. Dit bevordert betere communicatie en samenwerking.

- Gerichte Workflows: Elk team kan zijn eigen workflow behouden, zich concentrerend op zijn specifieke taken terwijl het toch zicht heeft op het grotere geheel. Dit zorgt ervoor dat terwijl teams onafhankelijk opereren, ze zijn afgestemd op de algehele doelstellingen van de organisatie.

Kanban van Kanban-borden

Naarmate organisaties groeien, wordt de noodzaak om meerdere projecten en werkstromen te beheren cruciaal. Het concept van een "Kanban van Kanban-borden" speelt in op deze behoefte door:

- Portfoliomanagement: Het volgen van volledige portefeuilles van projecten in een Kanban-formaat maakt hoogwaardig toezicht en beheer mogelijk. Het helpt bij het visualiseren en beheren van de stroom van werk over meerdere projecten en teams.

- Verbeterde Zichtbaarheid: Leiders kunnen een uitgebreid overzicht krijgen van alle lopende projecten, begrijpen wat hun status, voortgang en eventuele potentiële problemen zijn. Dit holistische overzicht helpt bij betere besluitvorming en strategische planning.

- Schaalbaarheid: Deze aanpak zorgt ervoor dat Kanban effectief blijft, zelfs naarmate het aantal projecten en de schaal van de operaties toenemen. Het biedt een gestructureerde maar flexibele manier om complexe en grootschalige initiatieven te beheren.

Dat is het! We hopen dat je het leuk vond om te leren over de geschiedenis van Kanban-borden. Als je actief op zoek bent naar het implementeren van een kanban-bordsoftware in je team, voel je vrij om je aan te melden voor een gratis proefversie van Blue.