Poznaj historię tablic Kanban i dowiedz się, jak ewoluowały z fabryk w elastyczne narzędzia cyfrowe.

W Blue uwielbiamy tablice Kanban.

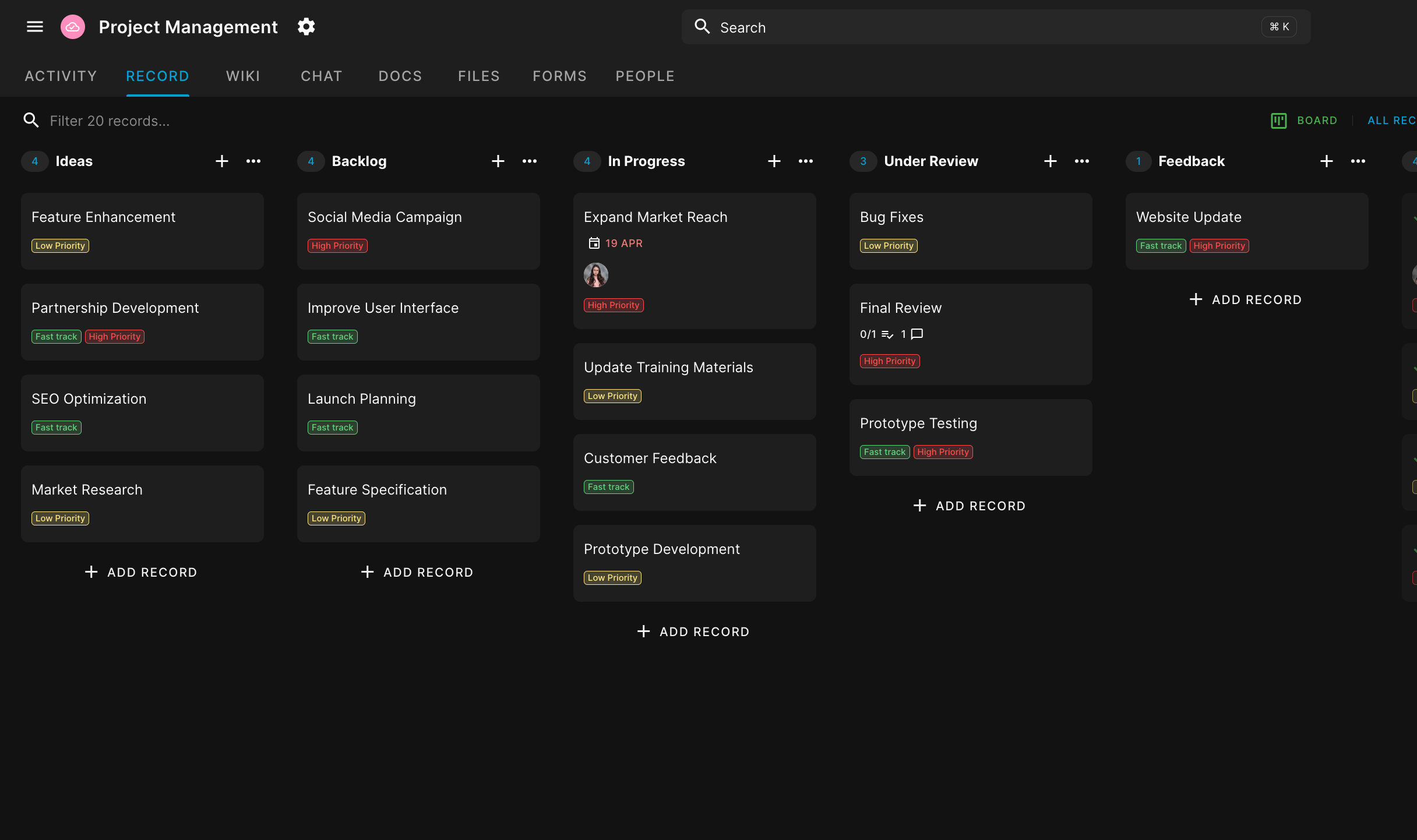

Są naszym podstawowym sposobem zarządzania pracą, niezależnie od tego, czy budujemy naszą platformę, zarządzamy strategią marketingową, a nawet naszym procesem rekrutacyjnym! Wierzymy, że niemal każdy proces można przekształcić w łatwą w użyciu tablicę Kanban, która zapewnia wyraźną wizualizację aktualnego stanu pracy.

Ale wróćmy na chwilę — czym dokładnie jest tablica Kanban?

To proste, to tablica (cyfrowa lub fizyczna!), która ma dwa kluczowe elementy:

- Listy (lub Kolumny): Reprezentują różne etapy w twoim przepływie pracy. Na przykład, podstawowa tablica Kanban może mieć listy oznaczone jako "Do zrobienia", "W trakcie" i "Zrobione".

- Karty: Reprezentują poszczególne zadania lub elementy pracy. Każda karta zazwyczaj zawiera informacje o zadaniu, takie jak jego opis, kto jest za nie odpowiedzialny i termin wykonania.

Opcjonalnie, tablice Kanban mogą mieć limity pracy w toku (WIP), więc każda lista może mieć limit, ile kart może zawierać w danym czasie. Pomaga to zapobiegać przeciążeniu i utrzymuje płynność pracy.

Piękno tablicy Kanban tkwi w jej wizualnej naturze.

Na pierwszy rzut oka możesz zobaczyć status wszystkich swoich zadań, gdzie mogą powstawać wąskie gardła i co wymaga uwagi w następnej kolejności. To dynamiczne narzędzie, które ewoluuje w miarę postępu pracy - karty przesuwają się z lewej do prawej na tablicy, gdy zadania przechodzą od początku do zakończenia.

Jednak tablice Kanban to więcej niż tylko wizualna lista zadań. Uosabiają filozofię ciągłego przepływu i stopniowej poprawy. Uczynienie pracy widoczną i ograniczenie pracy w toku zachęca zespoły do ukończenia bieżących zadań przed rozpoczęciem nowych, redukuje multitasking i identyfikuje usprawnienia procesów.

Niezależnie od tego, czy zarządzasz projektem rozwoju oprogramowania, kampanią marketingową, czy nawet swoją osobistą listą zadań, tablica Kanban może pomóc ci wizualizować swój przepływ pracy, zrównoważyć obciążenie pracą i zwiększyć swoją produktywność. To wszechstronne narzędzie, które może być tak proste lub tak skomplikowane, jak wymaga tego twój proces.

Dziś zagłębimy się w historię Kanban.

Pochodzące z japońskiego przemysłu, słowo "Kanban" dosłownie tłumaczy się jako "sygnał wizualny" lub "karta". Na przestrzeni dziesięcioleci ewoluowało z korzeni w fabrykach, aby stać się wszechstronną metodologią stosowaną w różnych branżach i sektorach pracy wiedzy.

W swojej istocie Kanban opiera się na zasadach wizualizacji pracy, ograniczania pracy w toku i wspierania ciągłego doskonalenia. Jednak jedną z jego najsilniejszych, a często pomijanych korzyści jest zdolność do tworzenia samonapędzającego się przepływu pracy. Jak zauważa CEO Blue:

Ustanowienie odpowiedniej struktury Kanban zapewnia, że potrzeba menedżera projektu jest mniejsza, chociaż ich rola pozostaje kluczowa.

Znaczenie Kanban w nowoczesnym zarządzaniu projektami jest nie do przecenienia. Stało się tak integralną częścią optymalizacji przepływu pracy, że nie powinieneś nawet rozważać oprogramowania do zarządzania projektami, które nie zawiera tego widoku.

Kanban przekształca zarządzanie projektami z tego, co mogłoby wydawać się ogromną, przytłaczającą listą rzeczy do zrobienia, w dynamiczną, priorytetową aktywność. To wizualne podejście pozwala małym zespołom osiągać wielkie rzeczy, wymuszając priorytetyzację i zapewniając natychmiastową klarowność statusu pracy.

Pomimo szerokiego przyjęcia, Kanban nie jest wolny od nieporozumień. Niektórzy błędnie uważają, że jest trudny do skonfigurowania lub nie wystarczająco potężny do "poważnej pracy", która zawsze wymaga długich pisemnych planów i Wykresów Gantta. W rzeczywistości, prostota Kanban jest jedną z jego największych sił, co czyni go dostosowalnym do różnych skal i złożoności pracy.

Dla wielu liderów Kanban przynosi poczucie spokoju i kontroli. Jeden z CEO, który korzysta z Blue, zgłosił:

"Mogę przejść do każdej tablicy i natychmiast zobaczyć, co jest w toku, w recenzji i co jeszcze nie zaczęło. Oznacza to mniej pingowania mojego zespołu o aktualizacje."

Ta efektywność i przejrzystość pokazują, dlaczego Kanban stał się kamieniem węgielnym zwinnego zarządzania projektami, ewoluując daleko poza swoje korzenie w produkcji, aby pomóc zespołom na całym świecie wizualizować, optymalizować i przyspieszać swoją pracę.

Gdy zagłębimy się w bogatą historię Kanban, zbadamy jego podróż od linii produkcyjnych Toyoty do cyfrowych tablic kanban i zrozumiemy, jak jego zasady przetrwały próbę czasu, dostosowując się do ciągle zmieniającego się krajobrazu zarządzania pracą.

Początki Kanban

Historia Kanban zaczyna się w tętniących życiem fabrykach Japonii po II wojnie światowej, a konkretnie w Toyota Motor Corporation. Pod koniec lat 40. XX wieku, młody inżynier przemysłowy o imieniu Taiichi Ohno został wyznaczony do poprawy efektywności produkcji Toyoty.

Ohno zidentyfikował siedem źródeł marnotrawstwa w produkcji, które są teraz uznawane za kluczowe w szczupłej produkcji:

- Opóźnienie, czekanie lub czas spędzony w kolejce bez dodawania wartości

- Produkowanie więcej niż potrzebujesz

- Nadmierna obróbka lub podejmowanie działań, które nie dodają wartości

- Transport

- Niepotrzebny ruch lub ruch

- Zapasy

- Wady w produkcie

Znaleźliśmy interesujący 5-minutowy wywiad, który warto obejrzeć:

Ohno jest również znany ze swoich "Dziesięciu Przykazań" myślenia i działania w celu zwycięstwa:

- Jesteś kosztem. Najpierw zredukuj marnotrawstwo.

- Najpierw powiedz: "Mogę to zrobić." I spróbuj przed wszystkim.

- Miejsce pracy jest nauczycielem. Odpowiedzi można znaleźć tylko w miejscu pracy.

- Rób wszystko natychmiast. Rozpoczęcie czegoś teraz jest jedynym sposobem na zwycięstwo.

- Gdy zaczniesz coś, wytrwaj w tym. Nie poddawaj się, aż to skończysz.

- Wyjaśniaj trudne rzeczy w sposób łatwy do zrozumienia. Powtarzaj rzeczy, które są łatwe do zrozumienia.

- Marnotrawstwo jest ukryte. Nie ukrywaj go. Uczyń problemy widocznymi.

- Ruchy bez wartości są równe skracaniu życia.

- Ponownie popraw to, co zostało poprawione, w celu dalszej poprawy.

- Mądrość jest dana wszystkim równo. Kluczowe jest to, czy można ją wykorzystać.

Nikt nie wiedział, że jego innowacje nie tylko zrewolucjonizują Toyotę, ale także przekształcą systemy produkcyjne na całym świecie.

Inspiracją dla Ohno były amerykańskie supermarkety.

Obserwował, jak klienci biorą tylko to, czego potrzebują z półek, a półki są uzupełniane w zależności od tego, co zostało wzięte. Ten prosty, ale skuteczny system stał się fundamentem tego, co teraz znamy jako Kanban.

Aby zrozumieć rewolucyjny charakter podejścia Ohno, musimy najpierw pojąć koncepcję systemów "push" w porównaniu do "pull" w produkcji.

- Produkcja push: System produkcyjny, w którym towary są produkowane na podstawie prognozowanego popytu, a następnie "popychane" na rynek.

- Produkcja pull: System produkcyjny, w którym towary są produkowane w odpowiedzi na rzeczywisty popyt klientów.

Zagłębmy się nieco głębiej w oba te podejścia!

System Push (Tradycyjne Podejście)

Wyobraź sobie restaurację, w której szef kuchni, wiedząc, że soboty są zazwyczaj zajęte, postanawia przygotować się na najgorszy scenariusz każdego dnia. To podejście, odzwierciedlające system push w produkcji, prowadzi do szeregu problemów, które rozprzestrzeniają się na całe funkcjonowanie restauracji.

Każdego ranka szef kuchni przychodzi wcześnie i zaczyna przygotowywać 100 posiłków, w tym przystawki, dania główne i desery. Dzieje się to niezależnie od rezerwacji czy warunków pogodowych, które mogą wpłynąć na frekwencję klientów. W typowy dzień roboczy restauracja może serwować tylko 30-40 posiłków, co oznacza, że 60-70 przygotowanych posiłków idzie na zmarnowanie. Świeże składniki psują się, a przygotowane dania muszą być wyrzucane, co prowadzi do znacznych strat finansowych.

Aby uniknąć marnotrawstwa, szef kuchni może spróbować zachować niektóre dania na następny dzień. Jednak to kompromituje jakość i świeżość jedzenia, co potencjalnie prowadzi do niezadowolenia klientów. Kuchnia staje się zagracona nadmiarem przygotowanej żywności, co utrudnia personelowi efektywne działanie. Potrzebne są dodatkowe lodówki do przechowywania nadmiaru, co zwiększa koszty energii elektrycznej i dodatkowo obciąża zasoby restauracji.

Ten system push tworzy sztywność w operacjach restauracji. Jeśli nastąpi nagła zmiana w preferencjach klientów lub pojawi się nowy trend kulinarny, szef kuchni nie może szybko dostosować się. Kuchnia utknęła z wcześniej przygotowanymi posiłkami, które mogą już nie być w popycie. Ta brak elastyczności może poważnie wpłynąć na zdolność restauracji do pozostania konkurencyjną na dynamicznym rynku.

Nadprodukcja komplikuje również łańcuch dostaw. Ponieważ szef kuchni zawsze przygotowuje się na maksymalną pojemność, składniki są zamawiane hurtowo. To prowadzi do potrzeby większych przestrzeni magazynowych, zwiększa ryzyko psucia się składników przed użyciem i ogranicza elastyczność w dostosowywaniu się do wahań cen na rynku. Może to również obciążyć relacje z dostawcami, którzy muszą zawsze dostarczać maksymalne ilości, nawet gdy nie jest to konieczne.

Ciągła nadprodukcja wywiera znaczną presję na personel kuchenny. Zawsze pracują na maksymalnej wydajności, przygotowując posiłki, które często idą na zmarnowanie. Może to prowadzić do frustracji i wypalenia zawodowego, co potencjalnie zwiększa rotację pracowników. Ironią jest to, że pomimo całego przygotowania, klienci mogą nadal mieć suboptymalne doświadczenie. W naprawdę zajęte dni personel może być zbyt wyczerpany od ciągłej nadprodukcji, aby skutecznie poradzić sobie z napływem klientów.

Finansowo, to podejście jest nie do utrzymania. Pieniądze restauracji są związane z nadmiarem zapasów, zarówno w składnikach, jak i przygotowanych posiłkach. To zmniejsza przepływ gotówki i utrudnia restauracji inwestowanie w ulepszenia lub przetrwanie wolnych okresów.

Być może najważniejsze jest to, że ten system push odłącza szefa kuchni od rzeczywistego popytu klientów.

Tak skupiony na wypychaniu posiłków, szef kuchni przegapia okazje do innowacji lub dostosowania menu na podstawie opinii klientów. To odłączenie może prowadzić do stopniowego spadku satysfakcji i lojalności klientów.

Ten system push w restauracji odzwierciedla problemy, z jakimi borykają się tradycyjne podejścia do produkcji. Tak jak szef kuchni przygotowuje posiłki na podstawie maksymalnego prognozowanego popytu, fabryki produkowałyby części na podstawie prognozowanej maksymalnej sprzedaży, prowadząc do nadmiaru zapasów, marnotrawstwa i sztywności.

Wyzwania, przed którymi stoi restauracja - marnotrawstwo, problemy z jakością, sztywność i obciążenie finansowe - to te same problemy, które skłoniły innowatorów takich jak Taiichi Ohno do opracowania systemu pull i zasad produkcji Just-In-Time, mających na celu ściślejsze dostosowanie produkcji do rzeczywistego popytu.

System Pull (Podejście Kanban)

W przeciwieństwie do systemu push, wyobraź sobie restaurację, która działa na systemie pull, odzwierciedlającym podejście Kanban w produkcji. Tutaj szef kuchni prowadzi kuchnię z myślą o reagowaniu na rzeczywisty popyt, a nie o jego przewidywaniu.

Dzień w tej restauracji zaczyna się od minimalnej pracy przygotowawczej. Szef kuchni i personel kuchenny przygotowują tylko niewielką ilość podstawowych składników - pokrojone warzywa, podstawowe sosy i częściowo ugotowane składniki. Prawdziwe gotowanie zaczyna się, gdy klient składa zamówienie, podobnie jak karta Kanban sygnalizująca popyt w fabryce.

Gdy zamówienie przychodzi, uruchamia to szereg działań w kuchni. Szef kuchni zaczyna przygotowywać to konkretne danie, a jednocześnie to "ciągnięcie" rozprzestrzenia się w łańcuchu dostaw kuchni. Jeśli przygotowanie dania wykorzystuje pewien składnik, sygnalizuje to potrzebę przygotowania większej ilości tego elementu, zapewniając stały, ale szczupły zapas.

To podejście przynosi liczne korzyści restauracji. Po pierwsze, dramatycznie redukuje marnotrawstwo. Ponieważ posiłki są przygotowywane tylko w odpowiedzi na rzeczywiste zamówienia, na koniec dnia nie ma nadmiaru jedzenia. To nie tylko oszczędza pieniądze na składnikach, ale także zmniejsza potrzebę dużych przestrzeni magazynowych i energii na chłodzenie.

Jakość również poprawia się w tym systemie. Każde danie jest świeżo przygotowane, zapewniając, że klienci zawsze otrzymują jedzenie w najlepszym wydaniu. Szef kuchni może łatwo dostosować się do próśb klientów lub wymagań dietetycznych, ponieważ każde danie jest przygotowywane na zamówienie. Ta elastyczność dotyczy również menu - jeśli jakieś danie nie sprzedaje się dobrze, można je szybko usunąć lub zmodyfikować bez marnowania wcześniej przygotowanych składników.

System pull pozwala również restauracji na lepsze reagowanie na niespodziewane zmiany. Jeśli nastąpi nagły napływ klientów, kuchnia może być chwilowo przytłoczona, ale nie wyczerpie zapasów, jak miałoby to miejsce w systemie push, gdzie wszystkie posiłki są przygotowywane z wyprzedzeniem. Z drugiej strony, w wolne dni kuchnia nie marnuje zasobów na przygotowywanie niepotrzebnych posiłków.

Finansowo, to podejście jest znacznie bardziej efektywne. Pieniądze restauracji nie są związane z nadmiarem zapasów ani marnowane na wyrzucane jedzenie. Zamiast tego zasoby są wykorzystywane dokładnie tam i wtedy, gdy są potrzebne. Ten poprawiony przepływ gotówki pozwala restauracji inwestować w jakościowe składniki, szkolenie personelu lub ulepszenia kuchni.

Personel również korzysta. Zamiast ciągłego wysokiego ciśnienia w systemie push, obciążenie w systemie pull wzrasta i opada w zależności od popytu klientów. Może to prowadzić do bardziej zrównoważonego i mniej stresującego środowiska pracy, co potencjalnie poprawia satysfakcję i zatrzymanie pracowników.

Być może najważniejsze jest to, że ten system utrzymuje szefa kuchni i personel w bliskim kontakcie z preferencjami klientów. Otrzymują natychmiastową informację zwrotną na temat tego, które dania są popularne i mogą szybko dostosować się. Jeśli pojawi się nowy trend kulinarny, restauracja może niemal natychmiast dostosować swoje menu, nie martwiąc się o wykorzystanie zapasów wcześniej przygotowanych posiłków.

Ten system pull w restauracji wyraźnie ilustruje zasady Kanban w działaniu. Tak jak szef kuchni przygotowuje posiłki w odpowiedzi na rzeczywiste zamówienia, system Kanban w produkcji produkuje części tylko wtedy, gdy są potrzebne w dalszej części procesu. Korzyści widoczne w restauracji - zmniejszone marnotrawstwo, poprawiona jakość, większa elastyczność i lepsze wyniki finansowe - to te same zalety, które sprawiły, że Kanban zrewolucjonizował produkcję, a później także pracę wiedzy.

W istocie, system pull przekształca restaurację z sztywnej, opartej na prognozach operacji w elastyczną, opartą na popycie. Uosabia podstawowe zasady Kanban: wizualizację pracy (poprzez zamówienia), ograniczenie pracy w toku (poprzez przygotowywanie tylko tego, co potrzebne) i umożliwienie ciągłego przepływu (posiłków do klientów). To podejście, niezależnie od tego, czy w restauracji, czy w fabryce, pozwala na bardziej efektywne, responsywne i skoncentrowane na kliencie działanie.

Kanban w Toyocie

Ohno wdrożył ten system pull w Toyocie, używając wizualnych kart, czyli "kanban" po japońsku. Te karty działały jak zamówienie klienta w naszej analogii restauracyjnej. Gdy część była używana na linii produkcyjnej, jej karta kanban była wysyłana z powrotem do obszaru dostaw, sygnalizując potrzebę większej ilości tej części. Ta prosta, ale skuteczna metoda zapewniała, że części były produkowane tylko wtedy, gdy były potrzebne – zasada znana jako produkcja Just-In-Time (JIT).

Najbardziej rewolucyjny aspekt systemu Ohno polegał na jego zdolności do dramatycznego zmniejszenia marnotrawstwa przy jednoczesnym poprawieniu efektywności. W Japonii po wojnie zasoby były ograniczone, a ten system pozwolił Toyocie robić więcej z mniej. Minimalizował nadprodukcję, redukował koszty zapasów i poprawiał ogólną kontrolę jakości.

To podejście, które stało się znane jako System Produkcji Toyoty (TPS), było kluczowym czynnikiem w wzroście Toyoty, aby stać się jednym z najbardziej szanowanych producentów samochodów na świecie. Dziś Toyota jest znana nie tylko z jakości i niezawodności swoich pojazdów, ale także z szczupłych i efektywnych procesów produkcyjnych.

Kontekst kulturowy Japonii po wojnie odegrał znaczącą rolę w rozwoju TPS. Niedobór zasobów, w połączeniu z kulturowym naciskiem na efektywność i ciągłe doskonalenie (znane jako "kaizen" po japońsku), stworzyły idealne środowisko dla innowacji Ohno, aby zakorzenić się i rozkwitnąć.

Jak zobaczymy w kolejnych sekcjach, zasady Kanban, które Ohno opracował w Toyocie, ostatecznie przekroczyły świat produkcji samochodów, inspirując poprawę efektywności w różnych branżach, a nawet w naszym codziennym życiu.

Kluczowe Elementy Wczesnego Kanban

Wczesny system Kanban, opracowany przez Toyotę, był elegancko prosty, ale niezwykle skuteczny. Opierał się na trzech podstawowych elementach, które działały w harmonii, aby stworzyć szczupły, efektywny proces produkcji. Te elementy - sygnały wizualne, limity pracy w toku i ciągły przepływ - stanowiły fundament Kanban i nadal są centralne dla jego nowoczesnych zastosowań.

1. Wizualne Karty/Sygnały

W sercu systemu Kanban znajdowały się wizualne karty, czyli "kanban" po japońsku. Były to fizyczne karty, które działały jako sygnał do uruchomienia akcji. W fabrykach Toyoty te karty były używane do wskazywania, kiedy potrzebne były więcej części w danym miejscu pracy.

Wyobraź sobie prosty system z trzema pudełkami: Pudełko A znajduje się na linii montażowej, Pudełko B jest w pobliskim magazynie, a Pudełko C znajduje się w obiekcie dostawcy. Gdy Pudełko A się opróżnia, pracownik wysyła jego kartę kanban do Pudełka B, sygnalizując potrzebę uzupełnienia. Gdy Pudełko B jest opróżniane, aby uzupełnić A, jego karta jest wysyłana do Pudełka C, uruchamiając nowe zamówienie od dostawcy.

Ten wizualny system sprawił, że przepływ pracy był natychmiast widoczny dla wszystkich. Na pierwszy rzut oka menedżerowie i pracownicy mogli zobaczyć, co jest potrzebne, gdzie i kiedy. Eliminuje to potrzebę skomplikowanych systemów harmonogramowania i zmniejsza ryzyko nadprodukcji lub niedoborów.

2. Limity Pracy w Toku (WIP)

Krytycznym aspektem Kanban był ścisły limit na pracę w toku. Każdy etap procesu produkcji miał limit, ile przedmiotów mogło być w tym etapie w danym czasie. Ten limit był często określany przez liczbę kart kanban w obiegu dla każdej części.

Aby to zrozumieć, wróćmy do naszego przykładu pudełek. Jeśli było tylko pięć kart kanban dla danej części, to w systemie mogło być tylko pięć pudełek tej części jednocześnie. Ten limit zapobiegał nadprodukcji i redukował koszty zapasów.

Limity WIP pomagały również szybko identyfikować wąskie gardła. Jeśli części zaczęły się gromadzić na jednym etapie produkcji, natychmiast było jasne, że ten etap jest wąskim gardłem, co pozwalało menedżerom szybko zająć się problemem.

3. Ciągły Przepływ

Ostatecznym celem Kanban było stworzenie płynnego, ciągłego przepływu pracy przez system produkcji. Dzięki użyciu sygnałów wizualnych i limitów WIP Toyota była w stanie odejść od produkcji wsadowej w kierunku bardziej płynnego, ciągłego procesu.

W systemie ciągłego przepływu praca przesuwa się do przodu, gdy tylko jest gotowa, a nie czeka na zakończenie dużej partii. To zmniejsza czasy oczekiwania, zmniejsza zapasy i pozwala na szybsze identyfikowanie i rozwiązywanie problemów z jakością.

Pomyśl o tym jak o biegu sztafetowym, gdzie każdy biegacz (lub miejsce pracy) płynnie przekazuje pałeczkę (lub produkt) następnemu, utrzymując stałe tempo przez cały czas. To kontrastuje z systemem wsadowym, który bardziej przypominałby sytuację, w której każdy biegacz kończy wiele okrążeń, zanim przekroczy wszystkie swoje pałeczki następnemu biegaczowi.

Te trzy elementy - sygnały wizualne, limity WIP i ciągły przepływ - współpracowały, aby stworzyć system, który był samoregulujący i wysoce efektywny. Sygnały wizualne sprawiały, że stan pracy był jasny dla wszystkich, limity WIP zapobiegały przeciążeniu i podkreślały problemy, a skupienie na ciągłym przepływie utrzymywało wszystko w ruchu.

Geniusz Kanban tkwił w jego prostocie.

Wdrażając te proste zasady, Toyota była w stanie dramatycznie poprawić swoją efektywność produkcji, zredukować marnotrawstwo i zwiększyć jakość. Jak zobaczymy w późniejszych sekcjach, te same zasady okazały się być bardzo elastyczne, pozwalając Kanbanowi ewoluować poza fabrykę do szerokiego zakresu branż i zastosowań.

Rozprzestrzenienie się na Inne Branże

Sukces Kanban w Toyocie nie przeszedł niezauważony. Gdy wieści o niezwykłej efektywności i poprawie jakości Toyoty zaczęły się rozprzestrzeniać, inni producenci zaczęli zwracać uwagę i przyjmować podobne praktyki. To oznaczało początek podróży Kanban poza przemysł motoryzacyjny i jego ostateczną globalną adopcję.

Adopcja w Japońskim Przemyśle

Początkowo przyjęcie zasad Kanban rozprzestrzeniło się wśród innych japońskich producentów. Firmy z branży elektroniki, sprzętu AGD i innych sektorów przemysłowych zaczęły wdrażać swoje własne wersje systemu. To rozprzestrzenienie było ułatwione przez bliską kulturę biznesową Japonii, gdzie praktyki często rozprzestrzeniały się przez sieci powiązanych firm i dostawców.

Na przykład, takie firmy jak Sony i Panasonic (wtedy Matsushita) zaczęły wdrażać systemy w stylu Kanban w swoich liniach produkcyjnych elektroniki. Odkryli, że zasady zarządzania wizualnego i produkcji pull były równie skuteczne w zarządzaniu złożonymi łańcuchami dostaw elektroniki użytkowej, jak w produkcji motoryzacyjnej.

Ekspansja w Zachodnim Przemyśle

Ekspansja Kanban do zachodniego przemysłu rozpoczęła się na poważnie w latach 70. i 80. XX wieku. Okres ten charakteryzował się rosnącą konkurencją ze strony japońskich producentów na rynkach globalnych, co zmusiło zachodnie firmy do zbadania i przyjęcia japońskich technik produkcyjnych.

Kilka czynników przyczyniło się do tej ekspansji:

- Presje Ekonomiczne: Kryzysy naftowe lat 70. i rosnąca konkurencja globalna wywierały presję na zachodnich producentów, aby poprawić efektywność i obniżyć koszty.

- Zainteresowanie Akademickie: Badacze i naukowcy biznesowi zaczęli badać japońskie techniki produkcyjne, publikując wpływowe prace, które przybliżały koncepcje takie jak Kanban szerszej publiczności.

- Konsultanci i Szkolenia: Japońscy eksperci, wraz z zachodnimi konsultantami, którzy studiowali te metody, zaczęli oferować szkolenia i usługi wdrożeniowe zachodnim firmom.

- Historie Sukcesu: Wczesni adopci na Zachodzie, którzy skutecznie wdrożyli Kanban i pokrewne techniki szczupłej produkcji, stali się potężnymi studium przypadków, zachęcając innych do podążania ich śladem.

Jednym z notable early adopters w Zachodzie był General Electric. Pod kierownictwem CEO Jacka Welcha w latach 80. GE zaczęło wdrażać zasady szczupłej produkcji, w tym systemy Kanban, w całej swojej różnorodnej gamie produktów. Ta głośna adopcja pomogła dalej uwiarygodnić te techniki w zachodnich kręgach biznesowych.

Wyzwania i Adaptacje

Adopcja Kanban w zachodnim przemyśle nie obyła się bez wyzwań. Różnice kulturowe, istniejące struktury zarządzania i różne relacje pracy stanowiły przeszkody. Wiele firm odkryło, że musiało dostosować system Kanban do swoich specyficznych kontekstów.

Na przykład, niektórzy zachodni producenci opracowali hybrydowe systemy, które łączyły elementy Kanban z ich istniejącymi metodami planowania produkcji. Inni skupili się bardziej na aspektach zarządzania wizualnego Kanban, tworząc rozbudowane systemy kart i tablic w kolorach do zarządzania przepływem pracy.

Poza Tradycyjną Produkcją

Gdy Kanban udowodnił swoją wszechstronność, zaczął się rozprzestrzeniać poza tradycyjne ustawienia produkcyjne. Firmy w branżach takich jak farmaceutyki, produkcja żywności, a nawet niektóre branże usługowe zaczęły eksperymentować z zasadami Kanban.

Na przykład, szpitale zaczęły używać systemów Kanban do zarządzania zapasami medycznymi, zapewniając, że zapasy były uzupełniane na podstawie rzeczywistego zużycia, a nie arbitralnych harmonogramów. Pomogło to zmniejszyć marnotrawstwo i zapewnić, że krytyczne zapasy były zawsze dostępne, gdy były potrzebne.

Do lat 90. Kanban stał się fundamentalną częścią filozofii szczupłej produkcji, która była nauczana w szkołach biznesowych i wdrażana w firmach na całym świecie. Jego zasady zarządzania wizualnego, produkcji pull i ciągłego przepływu okazały się uniwersalnie stosowalne, przekraczając granice kulturowe i branżowe.

Rozprzestrzenienie się Kanban na inne branże produkcyjne stworzyło fundamenty dla jego ostatecznego skoku w pracę wiedzy i rozwój oprogramowania, co zbadamy w następnej sekcji. Ta ekspansja pokazała elastyczność Kanban i przygotowała grunt pod jego ewolucję w wszechstronne narzędzie zarządzania, które można zastosować daleko poza jego korzeniami w fabryce Toyoty.

Adaptacja do Rozwoju Oprogramowania

Podczas gdy Kanban udowodnił swoją wartość w produkcji, jego podróż była daleka od zakończenia. Wczesne lata 2000. przyniosły rewolucyjną adaptację zasad Kanban do świata rozwoju oprogramowania i pracy wiedzy, otwierając całkowicie nowe możliwości dla tej metodologii.

Kluczowym momentem w przejściu Kanban do rozwoju oprogramowania był rok 2004, kiedy David J. Anderson, programista i konsultant zarządzania, zastosował zasady Kanban do zespołu IT w Microsoft. Anderson zmagał się z zespołem programistycznym, który był przytłoczony pracą i nie spełniał terminów. Czerpiąc inspirację z produkcji Kanban, opracował system wizualizacji przepływu pracy zespołu, ograniczenia pracy w toku i poprawy przepływu zadań.

Eksperyment Andersona zakończył się sukcesem. Zespół zauważył dramatyczne poprawy w wydajności i morale. To oznaczało narodziny tego, co miało stać się znane jako "Kanban dla pracy wiedzy" lub "Kanban oprogramowania".

Kluczowe Różnice w Porównaniu z Kanbanem w Produkcji

Podczas gdy podstawowe zasady pozostały te same, Kanban oprogramowania musiał być dostosowany do unikalnych cech pracy wiedzy:

- Niematerialne Elementy Pracy: W przeciwieństwie do fizycznych części w produkcji, zadania programistyczne są niematerialne. "Karty" w Kanbanie oprogramowania reprezentują historie użytkowników, błędy lub inne jednostki pracy.

- Zmienna Wielkość Zadań: W produkcji przedmioty mają tendencję do posiadania spójnych czasów przetwarzania. W oprogramowaniu zadania mogą znacznie różnić się złożonością i czasem potrzebnym na realizację.

- Nieliniowy Przepływ Pracy: Rozwój oprogramowania często wiąże się z pętlami sprzężenia zwrotnego i poprawkami, w przeciwieństwie do typowo liniowego przepływu w produkcji.

- Nacisk na Współpracę: Kanban oprogramowania kładzie większy nacisk na współpracę zespołową i ciągłe doskonalenie poprzez regularne spotkania i przeglądy.

- Elastyczne Limity WIP: Podczas gdy Kanban w produkcji często ma stałe limity WIP, Kanban oprogramowania pozwala na bardziej elastyczne limity, które można dostosować w zależności od pojemności zespołu i potrzeb projektu.

Kanban w Zarządzaniu Projektami

Znaczącym kamieniem milowym w rozprzestrzenieniu się Kanban w rozwoju oprogramowania i nie tylko było uruchomienie Trello w 2011 roku. Trello, internetowa platforma do zarządzania projektami, spopularyzowało koncepcję cyfrowych tablic Kanban dla szerokiej publiczności.

Prosty interfejs Trello uczynił Kanban dostępnym dla użytkowników nietechnicznych. Umożliwiło to każdemu tworzenie tablic z kolumnami reprezentującymi etapy przepływu pracy oraz kartami reprezentującymi zadania, które można było przesuwać między tymi kolumnami. Ta intuicyjna reprezentacja zasad Kanban pomogła rozprzestrzenić metodologię poza rozwój oprogramowania do ogólnego zarządzania projektami, marketingu, edukacji i osobistej produktywności.

Sukces Trello wywołał falę podobnych narzędzi, takich jak Blue, a wkrótce funkcje tablic Kanban stały się standardową ofertą w wielu rozwiązaniach do zarządzania projektami:

Ta cyfrowa adaptacja ułatwiła zespołom wszelkich rozmiarów i branż wdrażanie zasad Kanban w swojej pracy.

Gdy Kanban nadal ewoluował w świecie oprogramowania, zaczął wpływać na praktyki zarządzania projektami w różnych branżach. Nawet osoby, które nie były menedżerami projektów, zaczęły stawać się menedżerami projektów!

Wizualna natura tablic Kanban, niezależnie od tego, czy są fizyczne, czy cyfrowe, okazała się potężnym narzędziem do zarządzania przepływem pracy i poprawy produktywności w niemal każdym kontekście, w którym praca musi być zorganizowana i śledzona.

Przyszłość Tablic Kanban

Chociaż w tym artykule głównie skupiliśmy się na historii tablic Kanban, warto również poświęcić czas na rozważenie przyszłości.

W istocie, pytając "co dalej", zwłaszcza na przecięciu zarządzania projektami i tablic Kanban.

W Blue aktywnie budujemy przyszłość tablic Kanban, dlatego tak ważne jest zrozumienie ich historii. Gdy pracujemy nad spełnieniem naszej misji budowania najlepszego oprogramowania do zarządzania projektami na świecie, dostrzegamy kilka nadchodzących trendów:

Integracja AI

AI obiecuje zrewolucjonizować sposób, w jaki interagujemy z tablicami Kanban i nimi zarządzamy. Oto niektóre z sposobów, w jakie wyobrażamy sobie, że AI wzbogaci tablice Kanban w Blue:

- Automatyczne Monitorowanie: AI może ciągle monitorować tablice Kanban, identyfikując potencjalne wąskie gardła i nieefektywności. Może powiadamiać zespoły o tych problemach w czasie rzeczywistym, umożliwiając szybkie działania korygujące.

- Wykrywanie Duplikatów: W dużych tablicach Kanban łatwo mogą wystąpić duplikaty zadań. AI może pomóc, automatycznie wykrywając i oznaczając te duplikaty, zapewniając bardziej uporządkowany i zorganizowany przepływ pracy.

- Automatyczne Kategoryzacje: AI może pomóc w automatycznym kategoryzowaniu zadań na podstawie ich treści i kontekstu, co ułatwia zarządzanie dużymi ilościami zadań i zapewnia, że wszystko jest na swoim miejscu.

- Podsumowywanie Zmian: Śledzenie zmian w tablicach Kanban w czasie może być trudne. AI może podsumować te zmiany, dostarczając jasne raporty na temat tego, co zmieniło się między określonymi datami, pomagając zespołom pozostać na bieżąco przy minimalnym wysiłku.

Połączone Tablice Kanban

Przyszłość tablic Kanban obejmuje bardziej połączone podejście, w którym pojedynczy element może być śledzony na wielu tablicach, z których każda jest zarządzana przez różne zespoły. Ta połączoność zapewnia:

- Zjednoczone Dane: Wszystkie zespoły pracują na tych samych danych, co zapobiega rozbieżnościom i zapewnia spójność w całej organizacji.

- Rozmowy Tematyczne: Dyskusje związane z konkretnym zadaniem mogą odbywać się w jednym miejscu, niezależnie od tego, na której tablicy pojawia się to zadanie. To sprzyja lepszej komunikacji i współpracy.

- Skoncentrowane Przepływy Pracy: Każdy zespół może utrzymywać swój własny przepływ pracy, koncentrując się na swoich specyficznych zadaniach, jednocześnie mając wgląd w szerszy obraz. To zapewnia, że podczas gdy zespoły działają niezależnie, są zgodne z ogólnymi celami organizacji.

Kanban Tablic Kanban

W miarę rozwoju organizacji, potrzeba zarządzania wieloma projektami i strumieniami pracy staje się kluczowa. Koncepcja "Kanban tablic Kanban" odpowiada na tę potrzebę poprzez:

- Zarządzanie Portfelem: Śledzenie całych portfeli projektów w formacie Kanban pozwala na wysokopoziomowy nadzór i zarządzanie. Pomaga wizualizować i zarządzać przepływem pracy w wielu projektach i zespołach.

- Zwiększona Widoczność: Liderzy mogą uzyskać kompleksowy widok wszystkich trwających projektów, rozumiejąc ich status, postęp i potencjalne problemy. Ten holistyczny widok wspomaga lepsze podejmowanie decyzji i planowanie strategiczne.

- Skalowalność: To podejście zapewnia, że Kanban pozostaje skuteczny, nawet gdy liczba projektów i skala operacji rośnie. Zapewnia to strukturalny, ale elastyczny sposób zarządzania złożonymi i dużymi inicjatywami.

To wszystko! Mamy nadzieję, że podobało Ci się poznawanie historii tablic Kanban. Jeśli aktywnie szukasz oprogramowania do wdrożenia tablicy kanban w swoim zespole, nie wahaj się zarejestrować na bezpłatny okres próbny Blue.