Aprenda a história dos Quadros Kanban e como eles evoluíram de fábricas para ferramentas digitais flexíveis.

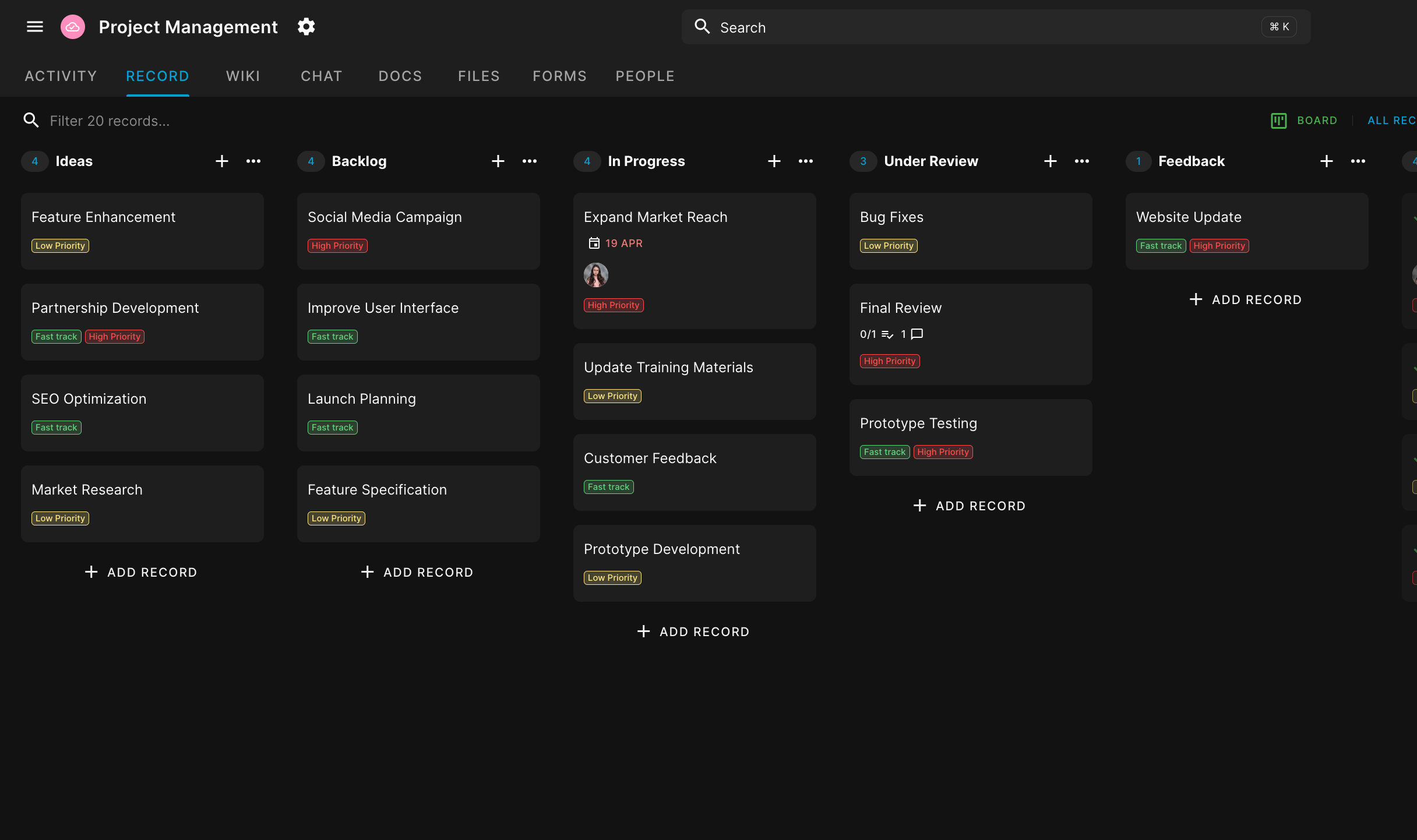

Na Blue, adoramos quadros Kanban.

Eles são nossa principal forma de gerenciar nosso trabalho, seja construindo nossa plataforma, gerenciando nossa estratégia de marketing e até mesmo nosso pipeline de contratações! Acreditamos que quase qualquer processo pode ser transformado em um quadro Kanban fácil de usar que fornece uma visualização clara do estado atual do trabalho.

Mas vamos dar um passo atrás — o que exatamente é um quadro Kanban?

É simples, é um quadro (digital ou físico!) que possui dois elementos-chave:

- Listas (ou Colunas): Estas representam os diferentes estágios do seu fluxo de trabalho. Por exemplo, um quadro Kanban básico pode ter listas rotuladas como "A Fazer", "Em Progresso" e "Concluído".

- Cartões: Estes representam tarefas ou itens de trabalho individuais. Cada cartão normalmente contém informações sobre a tarefa, como sua descrição, quem é responsável por ela e sua data de entrega.

Opcionalmente, os quadros Kanban podem ter Limites de Trabalho em Progresso (WIP), então cada lista pode ter um limite sobre quantos cartões pode conter ao mesmo tempo. Isso ajuda a evitar sobrecarga e mantém o fluxo de trabalho suave.

A beleza de um quadro Kanban reside em sua natureza visual.

À primeira vista, você pode ver o status de todas as suas tarefas, onde os gargalos podem estar se formando e o que precisa de atenção a seguir. É uma ferramenta dinâmica que evolui à medida que o trabalho avança - os cartões se movem da esquerda para a direita ao longo do quadro à medida que as tarefas avançam do início à conclusão.

Mas os quadros Kanban são mais do que apenas uma lista de tarefas visual. Eles incorporam uma filosofia de fluxo contínuo e melhoria incremental. Ao tornar o trabalho visível e limitar o trabalho em progresso, o Kanban incentiva as equipes a concluir as tarefas atuais antes de iniciar novas, reduzir a multitarefa e identificar melhorias no processo.

Seja você gerenciando um projeto de desenvolvimento de software, uma campanha de marketing ou até mesmo sua lista de tarefas pessoal, um quadro Kanban pode ajudá-lo a visualizar seu fluxo de trabalho, equilibrar sua carga de trabalho e aumentar sua produtividade. É uma ferramenta versátil que pode ser tão simples ou tão complexa quanto seu processo exigir.

Hoje, vamos fazer uma imersão na história do Kanban.

Originário da manufatura japonesa, a palavra "Kanban" traduz-se literalmente como "sinal visual" ou "cartão". Ao longo das décadas, evoluiu de suas raízes nas fábricas para se tornar uma metodologia versátil aplicada em várias indústrias e setores de trabalho do conhecimento.

Em sua essência, o Kanban é construído sobre os princípios de visualizar o trabalho, limitar o trabalho em progresso e promover a melhoria contínua. No entanto, um de seus benefícios mais poderosos, mas frequentemente negligenciados, é sua capacidade de criar um fluxo de trabalho auto-propulsado. Como observa o CEO da Blue:

Estabelecer uma estrutura Kanban adequada garante que haja menos necessidade de um gerente de projeto, embora seu papel continue sendo crucial.

A importância do Kanban na gestão de projetos moderna não pode ser subestimada. Tornou-se uma parte tão integral da otimização do fluxo de trabalho que você não deve sequer considerar um software de gerenciamento de projetos que não inclua essa visão.

O Kanban transforma o gerenciamento de projetos do que poderia parecer uma lista de tarefas massiva e opressora em uma atividade dinâmica e priorizada. Essa abordagem visual permite que pequenas equipes realizem grandes feitos, forçando a priorização e fornecendo clareza instantânea sobre o status do trabalho.

Apesar de sua ampla adoção, o Kanban não está isento de equívocos. Alguns acreditam erroneamente que é difícil de configurar ou não é poderoso o suficiente para "trabalho sério" que sempre requer longos planos escritos e Gráficos de Gantt. Na realidade, a simplicidade do Kanban é uma de suas maiores forças, tornando-o adaptável a várias escalas e complexidades de trabalho.

Para muitos líderes, o Kanban traz uma sensação de calma e controle. Um CEO que usa a Blue relatou:

"Posso ir a qualquer quadro e ver instantaneamente o que está em progresso, em revisão e o que ainda precisa começar. Isso significa menos mensagens para minha equipe pedindo atualizações."

Essa eficiência e transparência demonstram por que o Kanban se tornou uma pedra angular da gestão ágil de projetos, evoluindo muito além de suas origens na manufatura para ajudar equipes em todo o mundo a visualizar, otimizar e acelerar seu trabalho.

À medida que mergulhamos na rica história do Kanban, exploraremos sua jornada das linhas de produção da Toyota aos quadros kanban digitais e entenderemos como seus princípios resistiram ao teste do tempo enquanto se adaptavam ao cenário em constante mudança da gestão do trabalho.

As Origens do Kanban

A história do Kanban começa nas movimentadas fábricas do Japão pós-Segunda Guerra Mundial, especificamente na Toyota Motor Corporation. No final da década de 1940, um jovem engenheiro industrial chamado Taiichi Ohno foi encarregado de melhorar a eficiência da manufatura da Toyota.

Ohno identificou sete fontes de desperdício na produção, que agora são reconhecidas como cruciais na manufatura enxuta:

- Atraso, espera ou tempo gasto em uma fila sem valor agregado

- Produzir mais do que você precisa

- Processamento excessivo ou realização de atividades sem valor agregado

- Transporte

- Movimento ou ação desnecessária

- Estoque

- Defeitos no Produto

Encontramos uma interessante entrevista de 5 minutos que vale a pena assistir:

Ohno também é conhecido por seus "Dez Preceitos" para pensar e agir para vencer:

- Você é um custo. Primeiro, reduza o desperdício.

- Primeiro diga: "Eu posso fazer isso." E tente antes de tudo.

- O local de trabalho é um professor. Você só pode encontrar respostas no local de trabalho.

- Faça qualquer coisa imediatamente. Começar algo agora é a única maneira de vencer.

- Uma vez que você começa algo, persevere com isso. Não desista até terminar.

- Explique coisas difíceis de uma maneira fácil de entender. Repita coisas que são fáceis de entender.

- O desperdício é oculto. Não o esconda. Torne os problemas visíveis.

- Movimentos sem valor são iguais a encurtar a vida de alguém.

- Re-improve o que foi melhorado para mais melhorias.

- A sabedoria é dada igualmente a todos. O ponto é se alguém pode exercitá-la.

Mal sabia ele que suas inovações não apenas revolucionariam a Toyota, mas também transformariam sistemas de produção em todo o mundo.

A inspiração de Ohno veio de uma fonte improvável: supermercados americanos.

Ele observou como os clientes pegavam apenas o que precisavam das prateleiras, e as prateleiras eram reabastecidas com base no que era retirado. Esse sistema simples, mas eficaz, tornou-se a base do que agora conhecemos como Kanban.

Para entender a natureza revolucionária da abordagem de Ohno, precisamos primeiro compreender o conceito de sistemas de "empurrar" versus "puxar" na manufatura.

- Manufatura por empurrar: Um sistema de produção onde os bens são fabricados com base na demanda prevista e, em seguida, "empurrados" para o mercado.

- Manufatura por puxar: Um sistema de produção onde os bens são produzidos em resposta à demanda real do cliente.

Vamos nos aprofundar um pouco mais em ambas as abordagens!

Sistema de Empurrar (Abordagem Tradicional)

Imagine um restaurante onde o chef, ouvindo que os sábados costumam ser movimentados, decide se preparar para o pior cenário todos os dias. Essa abordagem, que espelha um sistema de empurrar na manufatura, leva a uma série de problemas que se propagam por toda a operação do restaurante.

Todas as manhãs, o chef chega cedo e começa a preparar 100 refeições, incluindo aperitivos, pratos principais e sobremesas. Isso acontece independentemente de reservas ou condições climáticas que possam afetar a presença de clientes. Em um dia típico de semana, o restaurante pode servir apenas 30-40 refeições, o que significa que 60-70 refeições preparadas vão para o desperdício. Ingredientes frescos estragam, e pratos preparados precisam ser jogados fora, levando a perdas financeiras significativas.

Para evitar desperdício, o chef pode tentar guardar alguns pratos para o dia seguinte. No entanto, isso compromete a qualidade e frescor da comida, potencialmente levando à insatisfação dos clientes. A cozinha se torna desordenada com comida preparada em excesso, dificultando o trabalho eficiente da equipe. Refrigeradores extras são necessários para armazenar o excesso, aumentando os custos de eletricidade e sobrecarregando ainda mais os recursos do restaurante.

Esse sistema de empurrar cria inflexibilidade nas operações do restaurante. Se houver uma mudança repentina nas preferências dos clientes ou uma nova tendência alimentar surgir, o chef não consegue se adaptar rapidamente. A cozinha fica presa a refeições pré-preparadas que podem não estar mais em demanda. Essa falta de agilidade pode impactar severamente a capacidade do restaurante de se manter competitivo em um mercado dinâmico.

A superprodução também complica a cadeia de suprimentos. Como o chef sempre se prepara para a capacidade máxima, os ingredientes são pedidos em grandes quantidades. Isso leva à necessidade de espaços de armazenamento maiores, maior risco de ingredientes estragarem antes do uso e inflexibilidade em se adaptar a flutuações de preços no mercado. Também pode prejudicar relacionamentos com fornecedores que devem sempre entregar quantidades máximas, mesmo quando não é necessário.

A constante superprodução coloca uma pressão significativa sobre a equipe da cozinha. Eles estão sempre trabalhando na capacidade máxima, preparando refeições que muitas vezes vão para o desperdício. Isso pode levar à frustração e esgotamento, potencialmente aumentando a rotatividade de funcionários. Ironicamente, apesar de toda a preparação, os clientes ainda podem ter uma experiência abaixo do esperado. Em dias realmente movimentados, a equipe pode estar muito exausta da constante superprodução para lidar com a demanda efetivamente.

Financeiramente, essa abordagem é insustentável. O dinheiro do restaurante está atado em excesso de estoque, tanto em ingredientes quanto em refeições preparadas. Isso reduz o fluxo de caixa e torna difícil para o restaurante investir em melhorias ou enfrentar períodos lentos.

Talvez o mais crítico, esse sistema de empurrar desconecta o chef da demanda real dos clientes.

Tão focado em empurrar refeições, o chef perde oportunidades de inovar ou ajustar o menu com base no feedback dos clientes. Essa desconexão pode levar a um declínio gradual na satisfação e lealdade dos clientes.

Esse sistema de empurrar no restaurante espelha os problemas enfrentados por abordagens tradicionais de manufatura. Assim como o chef prepara refeições com base na demanda máxima prevista, as fábricas produziam peças com base nas vendas máximas projetadas, levando a excesso de estoque, desperdício e inflexibilidade.

Os desafios enfrentados pelo restaurante - desperdício, problemas de qualidade, inflexibilidade e pressão financeira - são os mesmos problemas que levaram inovadores como Taiichi Ohno a desenvolver o sistema de puxar e os princípios de manufatura Just-In-Time, visando alinhar a produção de perto com a demanda real.

Sistema de Puxar (Abordagem Kanban)

Em contraste com o sistema de empurrar, imagine um restaurante que opera em um sistema de puxar, espelhando a abordagem Kanban na manufatura. Aqui, o chef gerencia a cozinha com foco em responder à demanda real, em vez de antecipá-la.

O dia neste restaurante começa com um trabalho de preparação mínimo. O chef e a equipe da cozinha preparam apenas uma pequena quantidade de básicos - vegetais picados, molhos básicos e ingredientes semi-cozidos. O verdadeiro cozimento começa quando um cliente faz um pedido, muito parecido com um cartão Kanban sinalizando a demanda em uma fábrica.

Quando um pedido chega, isso desencadeia uma série de ações na cozinha. O chef começa a preparar aquele prato específico e, simultaneamente, esse 'puxar' se propaga pela cadeia de suprimentos da cozinha. Se preparar o prato utiliza um determinado ingrediente, isso sinaliza a necessidade de preparar mais desse item, garantindo um suprimento constante, mas enxuto.

Essa abordagem traz inúmeros benefícios para o restaurante. Primeiro, reduz drasticamente o desperdício. Como as refeições são preparadas apenas em resposta a pedidos reais, há pouca ou nenhuma comida excedente no final do dia. Isso não apenas economiza dinheiro em ingredientes, mas também reduz a necessidade de espaço de armazenamento extenso e energia para refrigeração.

A qualidade também melhora sob esse sistema. Cada prato é preparado na hora, garantindo que os clientes sempre recebam comida em seu melhor estado. O chef pode facilmente se adaptar a pedidos de clientes ou requisitos dietéticos, já que cada prato é feito sob encomenda. Essa flexibilidade se estende ao menu também - se um prato não estiver vendendo bem, ele pode ser rapidamente removido ou modificado sem desperdiçar ingredientes pré-preparados.

O sistema de puxar também permite que o restaurante seja mais responsivo a mudanças inesperadas. Se houver uma repentina onda de clientes, a cozinha pode ficar temporariamente sobrecarregada, mas não ficará sem suprimentos como ocorreria em um sistema de empurrar onde todas as refeições são pré-preparadas. Por outro lado, em dias lentos, a cozinha não desperdiça recursos preparando refeições desnecessárias.

Financeiramente, essa abordagem é muito mais eficiente. O dinheiro do restaurante não está atado em excesso de estoque ou desperdiçado em comida descartada. Em vez disso, os recursos são usados precisamente onde e quando são necessários. Esse fluxo de caixa melhorado permite que o restaurante invista em ingredientes de qualidade, treinamento de funcionários ou melhorias na cozinha.

A equipe também se beneficia. Em vez do constante ambiente de alta pressão do sistema de empurrar, a carga de trabalho em um sistema de puxar flui com a demanda dos clientes. Isso pode levar a um ambiente de trabalho mais equilibrado e menos estressante, potencialmente melhorando a satisfação e retenção dos funcionários.

Talvez o mais importante, esse sistema mantém o chef e a equipe intimamente sintonizados com as preferências dos clientes. Eles recebem feedback imediato sobre quais pratos são populares e podem ajustar rapidamente. Se uma nova tendência alimentar surgir, o restaurante pode adaptar seu menu quase imediatamente, sem se preocupar em usar um estoque de refeições pré-preparadas.

Esse sistema de puxar no restaurante ilustra claramente os princípios do Kanban em ação. Assim como o chef prepara refeições em resposta a pedidos reais, um sistema Kanban na manufatura produz peças apenas quando são necessárias a montante. Os benefícios observados no restaurante - redução de desperdício, melhoria da qualidade, maior flexibilidade e melhor desempenho financeiro - são as mesmas vantagens que fizeram o Kanban revolucionar a manufatura e, posteriormente, o trabalho do conhecimento.

Em essência, o sistema de puxar transforma o restaurante de uma operação rígida e orientada por previsões em uma operação flexível e orientada pela demanda. Ele incorpora os princípios centrais do Kanban: visualizar o trabalho (através de pedidos), limitar o trabalho em progresso (preparando apenas o que é necessário) e permitir um fluxo contínuo (de refeições para os clientes). Essa abordagem, seja em um restaurante ou em uma fábrica, permite uma operação mais eficiente, responsiva e focada no cliente.

Kanban na Toyota

Ohno implementou esse sistema de puxar na Toyota usando cartões visuais, ou "kanban" em japonês. Esses cartões atuavam como o pedido de um cliente em nossa analogia do restaurante. Quando uma peça era usada na linha de produção, seu cartão kanban era enviado de volta à área de suprimentos, sinalizando a necessidade de mais daquela peça. Esse método simples, mas eficaz, garantiu que as peças fossem produzidas apenas quando necessário - um princípio conhecido como manufatura Just-In-Time (JIT).

O aspecto mais revolucionário do sistema de Ohno foi sua capacidade de reduzir drasticamente o desperdício enquanto melhorava a eficiência. No Japão pós-guerra, os recursos eram escassos, e esse sistema permitiu que a Toyota fizesse mais com menos. Minimizou a superprodução, reduziu os custos de estoque e melhorou o controle de qualidade geral.

Essa abordagem, que se tornou conhecida como o Sistema de Produção Toyota (TPS), foi um fator chave na ascensão da Toyota para se tornar um dos fabricantes de automóveis mais respeitados do mundo. Hoje, a Toyota é renomada não apenas pela qualidade e confiabilidade de seus veículos, mas também por seus processos de manufatura enxutos e eficientes.

O contexto cultural do Japão pós-guerra desempenhou um papel significativo no desenvolvimento do TPS. A escassez de recursos, juntamente com uma ênfase cultural na eficiência e melhoria contínua (conhecida como "kaizen" em japonês), criou o ambiente perfeito para as inovações de Ohno se enraizarem e florescerem.

Como veremos nas seções seguintes, os princípios do Kanban que Ohno desenvolveu na Toyota eventualmente transcendiriam o mundo da manufatura de automóveis, inspirando melhorias de eficiência em várias indústrias e até mesmo em nossas vidas diárias.

Elementos Chave do Kanban Inicial

O sistema Kanban inicial, conforme desenvolvido pela Toyota, era elegantemente simples, mas notavelmente eficaz. Ele girava em torno de três elementos centrais que trabalhavam em harmonia para criar um processo de produção enxuto e eficiente. Esses elementos - sinais visuais, limites de trabalho em progresso e fluxo contínuo - formaram a base do Kanban e continuam a ser centrais para suas aplicações modernas.

1. Cartões/Sinais Visuais

No coração do sistema Kanban estavam os cartões visuais, ou "kanban" em japonês. Esses eram cartões físicos que atuavam como um sinal para desencadear ação. Nas fábricas da Toyota, esses cartões eram usados para indicar quando mais peças eram necessárias em uma estação de trabalho.

Imagine um sistema simples com três caixas: A Caixa A está na linha de montagem, a Caixa B está em uma área de armazenamento próxima e a Caixa C está na instalação do fornecedor. Quando a Caixa A esvazia, um trabalhador enviaria seu cartão kanban para a Caixa B, sinalizando a necessidade de um reabastecimento. À medida que a Caixa B é esvaziada para reabastecer A, seu cartão seria enviado para a Caixa C, desencadeando um novo pedido do fornecedor.

Esse sistema visual tornava o fluxo de trabalho imediatamente aparente para todos. À primeira vista, gerentes e trabalhadores podiam ver o que era necessário, onde e quando. Eliminou a necessidade de sistemas de agendamento complexos e reduziu o risco de superprodução ou escassez.

2. Limites de Trabalho em Progresso (WIP)

Um aspecto crucial do Kanban era o limite estrito sobre o trabalho em progresso. Cada estágio do processo de produção tinha um limite sobre quantos itens poderiam estar nesse estágio a qualquer momento. Esse limite era frequentemente determinado pelo número de cartões kanban em circulação para cada peça.

Para entender isso, vamos voltar ao nosso exemplo das caixas. Se houvesse apenas cinco cartões kanban para uma determinada peça, então só poderia haver cinco caixas daquela peça no sistema ao mesmo tempo. Esse limite impedia a superprodução e reduzia os custos de estoque.

Os limites de WIP também ajudavam a identificar gargalos rapidamente. Se as peças começassem a se acumular em um estágio da produção, ficava imediatamente claro que esse estágio era um gargalo, permitindo que os gerentes abordassem o problema prontamente.

3. Fluxo Contínuo

O objetivo final do Kanban era criar um fluxo contínuo e suave de trabalho através do sistema de produção. Ao usar sinais visuais e limites de WIP, a Toyota conseguiu se afastar da produção em lotes em direção a um processo mais fluido e contínuo.

Em um sistema de fluxo contínuo, o trabalho avança assim que está pronto, em vez de esperar que um grande lote seja concluído. Isso reduz os tempos de espera, diminui o estoque e permite uma identificação e resolução mais rápidas de problemas de qualidade.

Pense nisso como uma corrida de revezamento, onde cada corredor (ou estação de trabalho) passa suavemente o bastão (ou produto) para o próximo, mantendo um ritmo constante ao longo do percurso. Isso contrasta com um sistema de lotes, que seria mais como ter cada corredor completar várias voltas antes de passar todos os seus bastões de uma vez para o próximo corredor.

Esses três elementos - sinais visuais, limites de WIP e fluxo contínuo - trabalharam juntos para criar um sistema que era auto-regulador e altamente eficiente. Sinais visuais tornavam o estado do trabalho claro para todos, limites de WIP preveniam sobrecarga e destacavam problemas, e o foco no fluxo contínuo mantinha tudo em movimento suavemente.

O gênio do Kanban residia em sua simplicidade.

Ao implementar esses princípios diretos, a Toyota conseguiu melhorar drasticamente sua eficiência de produção, reduzir desperdícios e aumentar a qualidade. Como veremos em seções posteriores, esses mesmos princípios se mostrariam altamente adaptáveis, permitindo que o Kanban evoluísse além do chão de fábrica para uma ampla gama de indústrias e aplicações.

Difusão para Outras Indústrias

O sucesso do Kanban na Toyota não passou despercebido. À medida que as notícias sobre a notável eficiência e melhorias de qualidade da Toyota se espalharam, outros fabricantes começaram a notar e adotar práticas semelhantes. Isso marcou o início da jornada do Kanban além da indústria automotiva e sua eventual adoção global.

Adoção na Manufatura Japonesa

Inicialmente, a adoção dos princípios Kanban se espalhou entre outros fabricantes japoneses. Empresas nos setores de eletrônicos, eletrodomésticos e outras indústrias começaram a implementar suas próprias versões do sistema. Essa difusão foi facilitada pela cultura empresarial unida do Japão, onde as práticas frequentemente se difundiam através de redes de empresas e fornecedores afiliados.

Por exemplo, empresas como Sony e Panasonic (então Matsushita) começaram a implementar sistemas no estilo Kanban em suas linhas de produção de eletrônicos. Elas descobriram que os princípios de gestão visual e produção puxada eram igualmente eficazes na gestão das complexas cadeias de suprimentos de eletrônicos de consumo como eram na manufatura automotiva.

Expansão na Manufatura Ocidental

A expansão do Kanban para a manufatura ocidental começou em sério durante as décadas de 1970 e 1980. Esse período viu uma crescente competição de fabricantes japoneses nos mercados globais, levando as empresas ocidentais a examinarem e adotarem técnicas de manufatura japonesas.

Vários fatores contribuíram para essa expansão:

- Pressões Econômicas: As crises do petróleo da década de 1970 e a crescente competição global pressionaram os fabricantes ocidentais a melhorar a eficiência e reduzir custos.

- Interesse Acadêmico: Pesquisadores e estudiosos de negócios começaram a estudar técnicas de manufatura japonesas, publicando obras influentes que trouxeram conceitos como Kanban a um público mais amplo.

- Consultores e Treinamento: Especialistas japoneses, juntamente com consultores ocidentais que estudaram esses métodos, começaram a oferecer treinamento e serviços de implementação para empresas ocidentais.

- Histórias de Sucesso: Os primeiros adotantes no Ocidente que implementaram com sucesso Kanban e técnicas de manufatura enxuta serviram como estudos de caso poderosos, encorajando outros a seguir o exemplo.

Um notável primeiro adotante ocidental foi a General Electric. Sob a liderança do CEO Jack Welch na década de 1980, a GE começou a implementar princípios de manufatura enxuta, incluindo sistemas Kanban, em sua ampla gama de produtos. Essa adoção de alto perfil ajudou a legitimar ainda mais essas técnicas nos círculos empresariais ocidentais.

Desafios e Adaptações

A adoção do Kanban na manufatura ocidental não foi isenta de desafios. Diferenças culturais, estruturas de gestão existentes e diferentes relações trabalhistas representaram obstáculos. Muitas empresas descobriram que precisavam adaptar o sistema Kanban para se adequar a seus contextos específicos.

Por exemplo, alguns fabricantes ocidentais desenvolveram sistemas híbridos que combinavam elementos do Kanban com seus métodos existentes de planejamento de produção. Outros se concentraram mais nos aspectos de gestão visual do Kanban, criando sistemas elaborados de cartões e quadros codificados por cores para gerenciar o fluxo de trabalho.

Além da Manufatura Tradicional

À medida que o Kanban provou sua versatilidade, começou a se espalhar além dos ambientes tradicionais de manufatura. Empresas em indústrias como farmacêutica, produção de alimentos e até mesmo alguns setores de serviços começaram a experimentar os princípios do Kanban.

Por exemplo, hospitais começaram a usar sistemas Kanban para gerenciar suprimentos médicos, garantindo que os estoques fossem reabastecidos com base no uso real em vez de cronogramas arbitrários. Isso ajudou a reduzir desperdícios e garantir que suprimentos críticos estivessem sempre disponíveis quando necessários.

Na década de 1990, o Kanban havia se tornado uma parte fundamental da filosofia de manufatura enxuta, que estava sendo ensinada em escolas de negócios e implementada em empresas em todo o mundo. Seus princípios de gestão visual, produção puxada e fluxo contínuo se mostraram universalmente aplicáveis, transcendendo fronteiras culturais e industriais.

A difusão do Kanban para outras indústrias de manufatura lançou as bases para seu eventual salto para o trabalho do conhecimento e desenvolvimento de software, que exploraremos na próxima seção. Essa expansão demonstrou a adaptabilidade do Kanban e preparou o terreno para sua evolução em uma ferramenta de gestão versátil aplicável muito além de suas origens no chão de fábrica da Toyota.

Adaptação ao Desenvolvimento de Software

Embora o Kanban tenha provado seu valor na manufatura, sua jornada estava longe de terminar. O início dos anos 2000 viu uma adaptação revolucionária dos princípios do Kanban para o mundo do desenvolvimento de software e trabalho do conhecimento, abrindo novas avenidas inteiramente para a metodologia.

O momento crucial na transição do Kanban para o desenvolvimento de software ocorreu em 2004, quando David J. Anderson, um desenvolvedor de software e consultor de gestão, aplicou os princípios do Kanban a uma equipe de trabalho de TI na Microsoft. Anderson enfrentava uma equipe de software em dificuldades que estava sobrecarregada de trabalho e não conseguia cumprir prazos. Inspirando-se no Kanban da manufatura, ele desenvolveu um sistema para visualizar o fluxo de trabalho da equipe, limitar o trabalho em progresso e melhorar o fluxo de tarefas.

O experimento de Anderson foi um sucesso. A equipe viu melhorias dramáticas em produtividade e moral. Isso marcou o nascimento do que viria a ser conhecido como "Kanban para trabalho do conhecimento" ou "Kanban de Software".

Diferenças Chave em Relação ao Kanban de Manufatura

Embora os princípios centrais permanecessem os mesmos, o Kanban de Software teve que ser adaptado para se adequar às características únicas do trabalho do conhecimento:

- Itens de Trabalho Intangíveis: Ao contrário das peças físicas na manufatura, as tarefas de software são intangíveis. Os "cartões" no Kanban de Software representam histórias de usuários, bugs ou outras unidades de trabalho.

- Tamanhos de Tarefa Variáveis: Na manufatura, os itens tendem a ter tempos de processamento consistentes. No software, as tarefas podem variar muito em complexidade e tempo necessário.

- Fluxo de Trabalho Não Linear: O desenvolvimento de software muitas vezes envolve ciclos de feedback e retrabalho, ao contrário do fluxo tipicamente linear na manufatura.

- Ênfase na Colaboração: O Kanban de Software coloca uma ênfase maior na colaboração da equipe e na melhoria contínua através de reuniões e revisões regulares.

- Limites de WIP Flexíveis: Enquanto o Kanban de manufatura frequentemente tem limites de WIP fixos, o Kanban de Software permite limites mais flexíveis que podem ser ajustados com base na capacidade da equipe e nas necessidades do projeto.

Kanban na Gestão de Projetos

Um marco significativo na difusão do Kanban no desenvolvimento de software e além foi o lançamento do Trello em 2011. O Trello, uma plataforma de gerenciamento de projetos baseada na web, popularizou o conceito de quadros Kanban digitais para um amplo público.

A interface simples do Trello tornou o Kanban acessível a usuários não técnicos. Permitiu que qualquer pessoa criasse quadros com colunas representando estágios de fluxo de trabalho e cartões representando tarefas que poderiam ser movidas entre essas colunas. Essa representação intuitiva dos princípios do Kanban ajudou a espalhar a metodologia além do desenvolvimento de software para gerenciamento de projetos geral, marketing, educação e produtividade pessoal.

O sucesso do Trello desencadeou uma onda de ferramentas semelhantes, como Blue, e logo, os recursos de quadros Kanban tornaram-se uma oferta padrão em muitas soluções de software de gerenciamento de projetos:

Essa adaptação digital facilitou mais do que nunca para equipes de todos os tamanhos e indústrias implementarem os princípios do Kanban em seu trabalho.

À medida que o Kanban continuava a evoluir no mundo do software, começou a influenciar práticas de gerenciamento de projetos em várias indústrias. Até mesmo não-gerentes de projetos começaram a se tornar gerentes de projetos!

A natureza visual dos quadros Kanban, sejam físicos ou digitais, provou ser uma ferramenta poderosa para gerenciar o fluxo de trabalho e melhorar a produtividade em quase qualquer contexto onde o trabalho precisa ser organizado e rastreado.

O Futuro dos Quadros Kanban

Embora neste artigo tenhamos nos concentrado principalmente na história dos quadros Kanban, também vale a pena dedicar tempo para considerar o futuro.

Em essência, perguntar "o que vem a seguir", especialmente na interseção entre gerenciamento de projetos e quadros Kanban.

Na Blue, estamos ativamente construindo o futuro dos quadros Kanban, e é por isso que é tão importante entender sua história. À medida que trabalhamos para cumprir nossa missão de construir o melhor software de gerenciamento de projetos do mundo, vemos algumas tendências surgindo no futuro:

Integração de IA

A IA promete revolucionar a maneira como interagimos e gerenciamos quadros Kanban. Aqui estão algumas das maneiras que imaginamos a IA aprimorando os quadros Kanban na Blue:

- Monitoramento Automático: A IA pode monitorar continuamente os quadros Kanban, identificando gargalos e ineficiências potenciais. Ela pode alertar as equipes sobre esses problemas em tempo real, permitindo ações corretivas rápidas.

- Encontrando Duplicatas: Em grandes quadros Kanban, tarefas duplicadas podem ocorrer facilmente. A IA pode ajudar detectando e sinalizando automaticamente essas duplicatas, garantindo um fluxo de trabalho mais organizado e eficiente.

- Auto-Categorização: A IA pode ajudar a categorizar tarefas automaticamente com base em seu conteúdo e contexto, facilitando o gerenciamento de grandes volumes de tarefas e garantindo que tudo esteja em seu devido lugar.

- Resumindo Mudanças: Acompanhar as mudanças nos quadros Kanban ao longo do tempo pode ser desafiador. A IA pode resumir essas mudanças, fornecendo relatórios claros sobre o que mudou entre datas específicas, ajudando as equipes a se manterem atualizadas com o mínimo esforço.

Quadros Kanban Interconectados

O futuro dos quadros Kanban inclui uma abordagem mais interconectada, onde um único item pode ser rastreado em vários quadros, cada um gerenciado por diferentes equipes. Essa interconexão garante que:

- Dados Unificados: Todas as equipes trabalham com os mesmos dados, prevenindo discrepâncias e garantindo consistência em toda a organização.

- Conversas em Temas: Discussões relacionadas a uma tarefa específica podem acontecer em um só lugar, independentemente de qual quadro a tarefa apareça. Isso promove melhor comunicação e colaboração.

- Fluxos de Trabalho Focados: Cada equipe pode manter seu próprio fluxo de trabalho, focando em suas tarefas específicas enquanto ainda tem visibilidade sobre o quadro geral. Isso garante que, enquanto as equipes operam de forma independente, elas estão alinhadas com os objetivos gerais da organização.

Kanban de Quadros Kanban

À medida que as organizações crescem, a necessidade de gerenciar múltiplos projetos e fluxos de trabalho se torna crucial. O conceito de um "Kanban de quadros Kanban" aborda essa necessidade ao:

- Gerenciamento de Portfólio: Rastrear portfólios inteiros de projetos em um formato Kanban permite uma supervisão e gerenciamento de alto nível. Ajuda a visualizar e gerenciar o fluxo de trabalho em vários projetos e equipes.

- Visibilidade Aprimorada: Líderes podem obter uma visão abrangente de todos os projetos em andamento, entendendo seu status, progresso e quaisquer problemas potenciais. Essa visão holística auxilia na melhor tomada de decisões e planejamento estratégico.

- Escalabilidade: Essa abordagem garante que o Kanban continue eficaz mesmo à medida que o número de projetos e a escala das operações aumentam. Fornece uma maneira estruturada, mas flexível, de gerenciar iniciativas complexas e de grande escala.

Então é isso! Esperamos que você tenha gostado de aprender sobre a história dos quadros Kanban. Se você está ativamente buscando implementar um software de quadro kanban em sua equipe, sinta-se à vontade para se inscrever em um teste gratuito da Blue.