Узнайте историю Канбан-досок и то, как они эволюционировали от заводских полов до гибких цифровых инструментов.

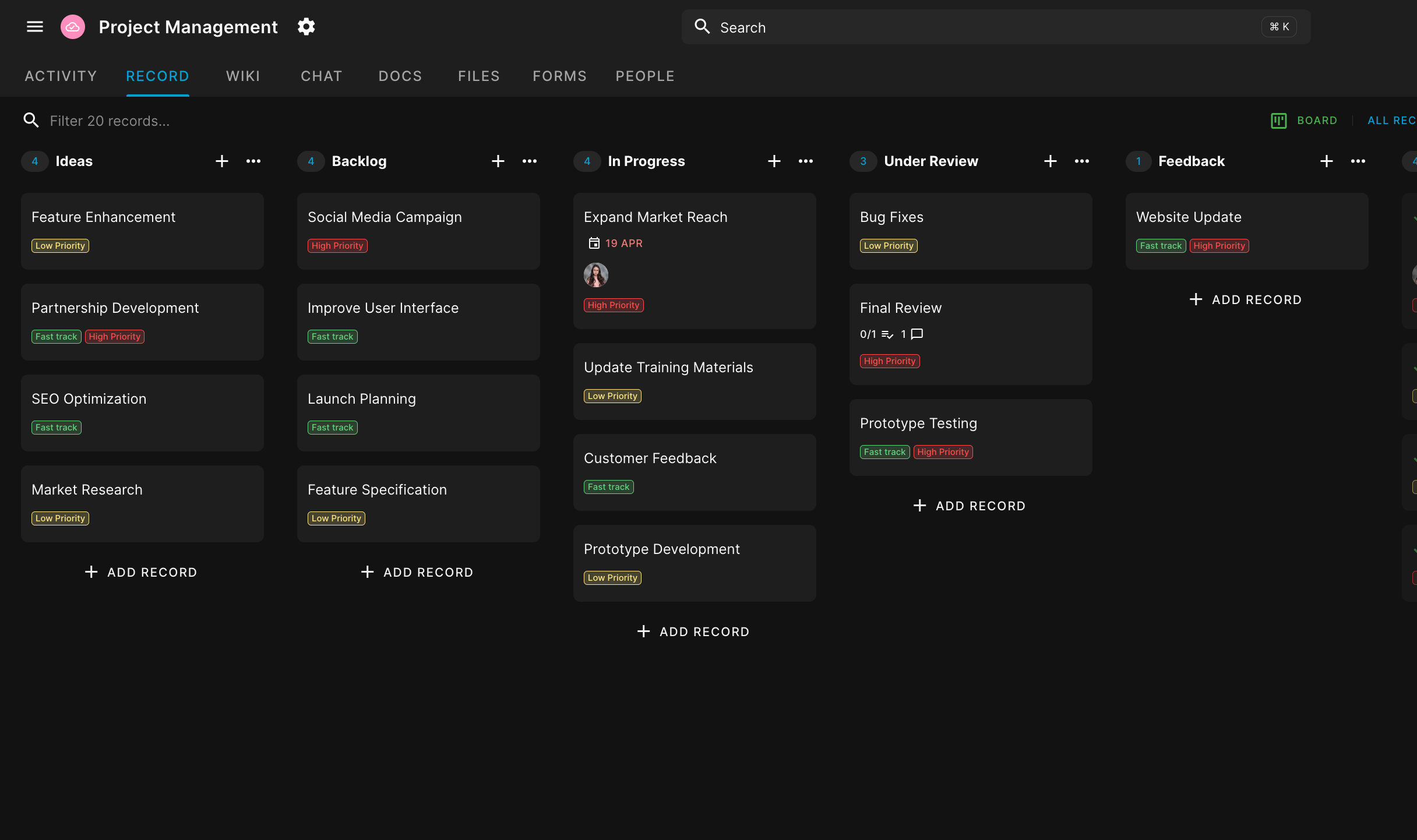

В Blue мы любим Канбан-доски.

Они являются нашим основным способом управления работой, будь то создание нашей платформы, управление нашей маркетинговой стратегией или даже нашим процессом найма! Мы верим, что почти любой процесс можно превратить в простую в использовании Канбан-доску, которая предоставляет четкую визуализацию текущего состояния работы.

Но давайте сделаем шаг назад — что именно такое Канбан-доска?

Это просто доска (цифровая или физическая!), которая имеет два ключевых элемента:

- Списки (или Колонки): Они представляют различные стадии вашего рабочего процесса. Например, базовая Канбан-доска может иметь списки с названиями "Сделать", "В процессе" и "Готово".

- Карты: Они представляют отдельные задачи или рабочие элементы. Каждая карта обычно содержит информацию о задаче, такую как ее описание, кто за нее отвечает и срок выполнения.

По желанию, Канбан-доски могут иметь лимиты на работу в процессе (WIP), так что каждый список может иметь ограничение на количество карт, которые он может содержать в одно время. Это помогает предотвратить перегрузку и поддерживает плавный поток работы.

Красота Канбан-доски заключается в ее визуальной природе.

С первого взгляда вы можете увидеть статус всех ваших задач, где могут возникать узкие места и что требует внимания в следующую очередь. Это динамичный инструмент, который эволюционирует по мере продвижения работы — карты перемещаются слева направо по доске, когда задачи продвигаются от начала до завершения.

Но Канбан-доски — это не просто визуальный список задач. Они воплощают философию непрерывного потока и инкрементального улучшения. Делая работу видимой и ограничивая работу в процессе, Канбан побуждает команды завершать текущие задачи, прежде чем начинать новые, снижать многозадачность и выявлять возможности для улучшения процессов.

Будь то управление проектом разработки программного обеспечения, маркетинговой кампанией или даже вашим личным списком дел, Канбан-доска может помочь вам визуализировать ваш рабочий процесс, сбалансировать нагрузку и повысить продуктивность. Это универсальный инструмент, который может быть таким же простым или сложным, как требует ваш процесс.

Сегодня мы погрузимся в историю Канбан.

Происходя из японского производства, слово "Канбан" в буквальном смысле переводится как "визуальный сигнал" или "карта". На протяжении десятилетий оно эволюционировало от своих корней на заводских полах до многофункциональной методологии, применяемой в различных отраслях и секторах интеллектуального труда.

В своей основе Канбан основан на принципах визуализации работы, ограничения работы в процессе и содействия непрерывному улучшению. Однако одно из его самых мощных, но часто упускаемых из виду преимуществ — это его способность создавать самоподдерживающийся рабочий процесс. Как отмечает генеральный директор Blue:

Установка правильной структуры Канбан обеспечивает меньшую необходимость в проектном менеджере, хотя их роль остается ключевой.

Значение Канбан в современном управлении проектами нельзя переоценить. Он стал такой неотъемлемой частью оптимизации рабочих процессов, что вы даже не должны рассматривать программное обеспечение для управления проектами, которое не включает этот вид.

Канбан преобразует управление проектами из того, что может показаться огромным, подавляющим списком дел, в динамичную, приоритезированную деятельность. Этот визуальный подход позволяет небольшим командам достигать больших результатов, заставляя приоритизировать и предоставляя мгновенную ясность по статусу работы.

Несмотря на его широкое распространение, Канбан не лишен заблуждений. Некоторые ошибочно полагают, что его трудно настроить или что он недостаточно мощен для "серьезной работы", которая всегда требует длинных письменных планов и диаграмм Ганта. На самом деле, простота Канбан является одной из его величайших сильных сторон, что делает его адаптируемым к различным масштабам и сложностям работы.

Для многих руководителей Канбан приносит чувство спокойствия и контроля. Один генеральный директор, использующий Blue, сообщил:

"Я могу зайти на любую доску и мгновенно увидеть, что в процессе, на рассмотрении и что еще не начато. Это означает меньшее количество запросов к моей команде за обновлениями."

Эта эффективность и прозрачность демонстрируют, почему Канбан стал краеугольным камнем гибкого управления проектами, эволюционируя далеко за пределы своих производственных корней, чтобы помочь командам по всему миру визуализировать, оптимизировать и ускорять свою работу.

Когда мы углубимся в богатую историю Канбан, мы исследуем его путь от производственных линий Toyota до цифровых Канбан-досок и поймем, как его принципы выдержали испытание временем, адаптируясь к постоянно меняющемуся ландшафту управления работой.

Происхождение Канбан

История Канбан начинается в шумных фабриках Японии после Второй мировой войны, в частности, в Toyota Motor Corporation. В конце 1940-х годов молодой промышленный инженер по имени Тайити Охно был назначен для улучшения эффективности производства Toyota.

Охно выявил семь источников потерь в производстве, которые теперь признаны ключевыми в бережливом производстве:

- Задержка, ожидание или время, проведенное в очереди без добавленной ценности

- Производство больше, чем нужно

- Избыточная обработка или выполнение действий без добавленной ценности

- Транспортировка

- Ненужные движения или перемещения

- Запасы

- Дефекты в продукте

Мы нашли интересное 5-минутное интервью, которое стоит посмотреть:

Охно также известен своими "Десятью заповедями" для мышления и действий с целью победы:

- Вы — это затраты. Сначала уменьшите потери.

- Сначала скажите: "Я могу это сделать." И попробуйте все, прежде чем что-либо.

- Место работы — это учитель. Ответы можно найти только на рабочем месте.

- Делайте все немедленно. Начать что-то прямо сейчас — единственный способ победить.

- Как только вы начинаете что-то, стойте на своем. Не сдавайтесь, пока не закончите.

- Объясняйте сложные вещи простым и понятным образом. Повторяйте вещи, которые легко понять.

- Потери скрыты. Не прячьте их. Делайте проблемы видимыми.

- Бесполезные движения равны сокращению жизни.

- Улучшайте то, что было улучшено, для дальнейшего улучшения.

- Мудрость дана всем поровну. Важно, может ли кто-то ее применять.

Мало кто знал, что его новшества не только революционизируют Toyota, но и преобразуют производственные системы по всему миру.

Вдохновение Охно пришло из неожиданного источника: американских супермаркетов.

Он наблюдал, как покупатели берут только то, что им нужно с полок, и полки пополняются в зависимости от того, что было взято. Эта простая, но эффективная система стала основой того, что мы теперь знаем как Канбан.

Чтобы понять революционную природу подхода Охно, нам нужно сначала понять концепцию "толкающих" и "тянущих" систем в производстве.

- Толкающее производство: Производственная система, в которой товары производятся на основе прогнозируемого спроса и затем "толкаются" на рынок.

- Тянущее производство: Производственная система, в которой товары производятся в ответ на фактический спрос клиентов.

Давайте немного углубимся в оба этих подхода!

Толкающая система (Традиционный подход)

Представьте ресторан, где шеф-повар, услышав, что субботы обычно загружены, решает готовиться к худшему сценарию каждый день. Этот подход, отражающий толкающую систему в производстве, приводит к множеству проблем, которые затрагивают всю работу ресторана.

Каждое утро шеф-повар приходит рано и начинает готовить 100 блюд, включая закуски, основные блюда и десерты. Это происходит независимо от бронирований или погодных условий, которые могут повлиять на количество клиентов. В обычный будний день ресторан может обслуживать только 30-40 блюд, что означает, что 60-70 приготовленных блюд идут на выброс. Свежие ингредиенты портятся, а приготовленные блюда приходится выбрасывать, что приводит к значительным финансовым потерям.

Чтобы избежать потерь, шеф-повар может попытаться сохранить некоторые блюда на следующий день. Однако это компрометирует качество и свежесть еды, что может привести к недовольству клиентов. На кухне накапливаются избыточные приготовленные продукты, что затрудняет работу персонала. Необходимы дополнительные холодильники для хранения излишков, что увеличивает расходы на электроэнергию и еще больше нагружает ресурсы ресторана.

Эта толкающая система создает негибкость в операциях ресторана. Если происходит резкое изменение предпочтений клиентов или появляется новая кулинарная тенденция, шеф-повар не может быстро адаптироваться. Кухня оказывается заблокированной с заранее приготовленными блюдами, которые могут больше не пользоваться спросом. Эта нехватка гибкости может серьезно повлиять на способность ресторана оставаться конкурентоспособным на динамичном рынке.

Избыточное производство также усложняет цепочку поставок. Поскольку шеф-повар всегда готовится к максимальной загрузке, ингредиенты заказываются оптом. Это приводит к необходимости в больших складских помещениях, увеличивает риск порчи ингредиентов до использования и создает негибкость в адаптации к колебаниям цен на рынке. Это также может ухудшить отношения с поставщиками, которые всегда должны поставлять максимальные количества, даже когда это не требуется.

Постоянное избыточное производство создает значительное напряжение на кухонный персонал. Они всегда работают на максимальной мощности, готовя блюда, которые часто идут на выброс. Это может привести к разочарованию и выгоранию, потенциально увеличивая текучесть кадров. Иронично, что, несмотря на всю подготовку, клиенты могут все равно получить некачественный опыт. В действительно загруженные дни персонал может быть слишком уставшим от постоянного избыточного производства, чтобы эффективно справляться с наплывом клиентов.

Финансово этот подход является несостоятельным. Деньги ресторана связаны с избыточными запасами, как в ингредиентах, так и в приготовленных блюдах. Это снижает денежный поток и затрудняет ресторану инвестиции в улучшения или переживание медленных периодов.

Возможно, самое критическое, что эта толкающая система отключает шеф-повара от фактического спроса клиентов.

Сосредоточившись на выпуске блюд, шеф-повар упускает возможности для инноваций или корректировки меню на основе отзывов клиентов. Этот разрыв может привести к постепенному снижению удовлетворенности и лояльности клиентов.

Эта толкающая система в ресторане отражает проблемы, с которыми сталкиваются традиционные производственные подходы. Так же, как шеф-повар готовит блюда на основе максимального прогнозируемого спроса, фабрики производили детали на основе предполагаемых максимальных продаж, что приводило к избыточным запасам, потерям и негибкости.

Проблемы, с которыми сталкивается ресторан — потери, проблемы с качеством, негибкость и финансовое напряжение — это те же проблемы, которые побудили таких новаторов, как Тайити Охно, разработать тянущую систему и принципы производства Just-In-Time, стремясь максимально точно согласовать производство с фактическим спросом.

Тянущая система (Подход Канбан)

В отличие от толкающей системы, представьте ресторан, который работает по тянущей системе, отражая подход Канбан в производстве. Здесь шеф-повар управляет кухней, сосредоточив внимание на ответах на фактический спрос, а не на его предсказании.

День в этом ресторане начинается с минимальной подготовки. Шеф-повар и кухонный персонал готовят только небольшое количество основ — нарезанные овощи, основные соусы и полуготовые ингредиенты. Реальная готовка начинается, когда клиент делает заказ, как будто Канбан-карта сигнализирует о спросе на фабрике.

Когда поступает заказ, это запускает серию действий на кухне. Шеф-повар начинает готовить это конкретное блюдо, и одновременно этот "вытягивающий" сигнал проходит обратно через цепочку поставок кухни. Если приготовление блюда использует определенный ингредиент, это сигнализирует о необходимости подготовить больше этого продукта, обеспечивая стабильное, но экономное снабжение.

Этот подход приносит множество преимуществ ресторану. Во-первых, он значительно снижает потери. Поскольку блюда готовятся только в ответ на фактические заказы, в конце дня остается мало или вообще нет лишней еды. Это не только экономит деньги на ингредиентах, но и снижает необходимость в обширных складских помещениях и энергии для холодильников.

Качество также улучшается в рамках этой системы. Каждое блюдо готовится свежим, что гарантирует, что клиенты всегда получают еду в наилучшем виде. Шеф-повар может легко адаптироваться к запросам клиентов или диетическим требованиям, так как каждое блюдо готовится по заказу. Эта гибкость также распространяется на меню — если блюдо не продается хорошо, его можно быстро убрать или изменить, не тратя заранее приготовленные ингредиенты.

Тянущая система также позволяет ресторану быть более отзывчивым к неожиданным изменениям. Если происходит резкий наплыв клиентов, кухня может быть временно перегружена, но не останется без запасов, как это было бы в толкающей системе, где все блюда заранее приготовлены. Наоборот, в медленные дни кухня не тратит ресурсы на приготовление ненужных блюд.

Финансово этот подход гораздо более эффективен. Деньги ресторана не связаны с избыточными запасами или не тратятся на выброшенную еду. Вместо этого ресурсы используются точно там и тогда, где они нужны. Это улучшение денежного потока позволяет ресторану инвестировать в качественные ингредиенты, обучение персонала или улучшения на кухне.

Персонал тоже выигрывает. Вместо постоянной высокой нагрузки толкающей системы, рабочая нагрузка в тянущей системе колеблется в зависимости от спроса клиентов. Это может привести к более сбалансированной и менее стрессовой рабочей среде, потенциально улучшая удовлетворенность и удержание сотрудников.

Возможно, самое важное, что эта система держит шеф-повара и персонал в тесном контакте с предпочтениями клиентов. Они получают немедленную обратную связь о том, какие блюда популярны, и могут быстро адаптироваться. Если появляется новая кулинарная тенденция, ресторан может почти сразу адаптировать свое меню, не беспокоясь о том, чтобы использовать запасы заранее приготовленных блюд.

Эта тянущая система в ресторане ясно иллюстрирует принципы Канбан в действии. Так же, как шеф-повар готовит блюда в ответ на фактические заказы, система Канбан в производстве производит детали только тогда, когда они нужны в дальнейшем. Преимущества, наблюдаемые в ресторане — снижение потерь, улучшение качества, большая гибкость и лучшая финансовая эффективность — это те же преимущества, которые сделали Канбан революционным в производстве и, позже, в интеллектуальном труде.

По сути, тянущая система трансформирует ресторан из жесткой, ориентированной на прогнозирование операции в гибкую, ориентированную на спрос. Она воплощает основные принципы Канбан: визуализация работы (через заказы), ограничение работы в процессе (путем подготовки только необходимого) и обеспечение непрерывного потока (блюд к клиентам). Этот подход, будь то в ресторане или на фабрике, позволяет создать более эффективную, отзывчивую и ориентированную на клиента операцию.

Канбан в Toyota

Охно внедрил эту тянущую систему в Toyota, используя визуальные карты, или "канбан" на японском. Эти карты действовали как заказ клиента в нашей аналогии с рестораном. Когда деталь использовалась на производственной линии, ее карта канбан отправлялась обратно в зону поставок, сигнализируя о необходимости больше этой детали. Этот простой, но эффективный метод обеспечивал производство деталей только тогда, когда это было необходимо — принцип, известный как производство Just-In-Time (JIT).

Самым революционным аспектом системы Охно была ее способность значительно снижать потери, одновременно повышая эффективность. В послевоенной Японии ресурсы были ограничены, и эта система позволила Toyota делать больше с меньшими затратами. Она минимизировала избыточное производство, снижала затраты на запасы и улучшала общий контроль качества.

Этот подход, который стал известен как Производственная система Toyota (TPS), был ключевым фактором в восхождении Toyota к статусу одного из самых уважаемых производителей автомобилей в мире. Сегодня Toyota известна не только качеством и надежностью своих автомобилей, но и своими бережливыми и эффективными производственными процессами.

Культурный контекст послевоенной Японии сыграл значительную роль в развитии TPS. Нехватка ресурсов, в сочетании с культурным акцентом на эффективность и непрерывное улучшение (известное как "кайдзен" на японском), создали идеальную среду для того, чтобы новшества Охно укоренились и процветали.

Как мы увидим в следующих разделах, принципы Канбан, которые Охно разработал в Toyota, в конечном итоге выйдут за пределы автомобильного производства, вдохновляя улучшения эффективности в различных отраслях и даже в нашей повседневной жизни.

Ключевые элементы раннего Канбан

Ранняя система Канбан, разработанная Toyota, была элегантно простой, но удивительно эффективной. Она вращалась вокруг трех основных элементов, которые работали в гармонии, создавая бережливый и эффективный производственный процесс. Эти элементы — визуальные сигналы, лимиты работы в процессе и непрерывный поток — составили основу Канбан и продолжают оставаться центральными в его современных приложениях.

1. Визуальные карты/сигналы

В сердце системы Канбан находились визуальные карты, или "канбан" на японском. Это были физические карты, которые служили сигналом для запуска действия. На фабриках Toyota эти карты использовались для указания, когда необходимо больше деталей на рабочем месте.

Представьте себе простую систему с тремя коробками: Коробка A находится на сборочной линии, Коробка B находится в близлежащем складе, а Коробка C — на складе поставщика. Когда Коробка A опустошается, работник отправляет ее карту канбан в Коробку B, сигнализируя о необходимости пополнения. Когда Коробка B опустошается для пополнения A, ее карта отправляется в Коробку C, инициируя новый заказ у поставщика.

Эта визуальная система делала поток работы сразу же очевидным для всех. С первого взгляда менеджеры и работники могли видеть, что нужно, где и когда. Это устраняло необходимость в сложных системах планирования и снижало риск избыточного производства или нехватки.

2. Лимиты работы в процессе (WIP)

Ключевым аспектом Канбан было строгое ограничение на работу в процессе. Каждая стадия производственного процесса имела предел на количество предметов, которые могли находиться на этой стадии в любой момент времени. Этот предел часто определялся количеством карт канбан в обращении для каждой детали.

Чтобы понять это, давайте вернемся к нашему примеру с коробками. Если было всего пять карт канбан для определенной детали, тогда в системе могло быть только пять коробок этой детали одновременно. Этот предел предотвращал избыточное производство и снижал затраты на запасы.

Лимиты WIP также помогали быстро выявлять узкие места. Если детали начинали накапливаться на одной стадии производства, сразу становилось ясно, что эта стадия является узким местом, что позволяло менеджерам быстро решить проблему.

3. Непрерывный поток

Конечной целью Канбан было создание плавного, непрерывного потока работы через производственную систему. Используя визуальные сигналы и лимиты WIP, Toyota смогла перейти от пакетного производства к более плавному, непрерывному процессу.

В системе непрерывного потока работа продвигается вперед, как только она готова, а не ждет завершения большой партии. Это снижает время ожидания, уменьшает запасы и позволяет быстрее выявлять и решать проблемы качества.

Представьте это как эстафету, где каждый бегун (или рабочая станция) плавно передает эстафету (или продукт) следующему, поддерживая равномерный темп на протяжении всей гонки. Это контрастирует с пакетной системой, которая больше напоминала бы ситуацию, когда каждый бегун завершает несколько кругов, прежде чем передать все свои эстафеты следующему бегуну.

Эти три элемента — визуальные сигналы, лимиты WIP и непрерывный поток — работали вместе, создавая систему, которая была саморегулирующейся и высокоэффективной. Визуальные сигналы делали состояние работы ясным для всех, лимиты WIP предотвращали перегрузку и подчеркивали проблемы, а акцент на непрерывном потоке поддерживал плавное движение.

Гениальность Канбан заключалась в его простоте.

Внедрив эти простые принципы, Toyota смогла значительно улучшить свою производственную эффективность, снизить потери и повысить качество. Как мы увидим в следующих разделах, эти же принципы окажутся высоко адаптируемыми, позволяя Канбану эволюционировать за пределы заводского пола в широкий спектр отраслей и приложений.

Распространение в другие отрасли

Успех Канбан в Toyota не остался незамеченным. По мере того как новости о замечательной эффективности и улучшении качества Toyota распространялись, другие производители начали обращать внимание и принимать подобные практики. Это стало началом пути Канбан за пределы автомобильной отрасли и его окончательной глобальной адаптации.

Принятие в японском производстве

Сначала принципы Канбан распространились среди других японских производителей. Компании в области электроники, бытовой техники и других промышленных секторов начали внедрять свои собственные версии системы. Это распространение было облегчено тесной бизнес-культурой Японии, где практики часто распространялись через сети аффилированных компаний и поставщиков.

Например, такие компании, как Sony и Panasonic (тогда Matsushita), начали внедрять системы в стиле Канбан на своих производственных линиях электроники. Они обнаружили, что принципы визуального управления и тянущего производства были столь же эффективны в управлении сложными цепочками поставок потребительской электроники, как и в автомобильном производстве.

Расширение в западном производстве

Расширение Канбан в западное производство началось в полном объеме в 1970-х и 1980-х годах. Этот период ознаменовался растущей конкуренцией со стороны японских производителей на мировых рынках, что побудило западные компании изучить и принять японские производственные техники.

Несколько факторов способствовали этому расширению:

- Экономические давления: Нефтяные кризисы 1970-х и растущая глобальная конкуренция заставили западные компании улучшать эффективность и снижать затраты.

- Академический интерес: Исследователи и бизнес-ученые начали изучать японские производственные техники, публикуя влиятельные работы, которые принесли такие концепции, как Канбан, более широкой аудитории.

- Консультанты и обучение: Японские эксперты, наряду с западными консультантами, которые изучали эти методы, начали предлагать обучение и услуги по внедрению западным компаниям.

- Истории успеха: Ранние адоптеры на Западе, которые успешно внедрили Канбан и связанные с ним принципы бережливого производства, стали мощными примерами, побуждающими других следовать их примеру.

Одним из заметных ранних западных адоптеров была General Electric. Под руководством генерального директора Джека Уэлча в 1980-х годах GE начала внедрять принципы бережливого производства, включая системы Канбан, в своем разнообразном ассортименте продуктов. Это высокопрофильное принятие помогло еще больше легитимизировать эти техники в западных бизнес-кругах.

Проблемы и адаптации

Принятие Канбан в западном производстве не обошлось без проблем. Культурные различия, существующие структуры управления и различные трудовые отношения создавали препятствия. Многие компании обнаружили, что им необходимо адаптировать систему Канбан к своим конкретным условиям.

Например, некоторые западные производители разработали гибридные системы, которые сочетали элементы Канбан с их существующими методами планирования производства. Другие сосредоточились больше на аспектах визуального управления Канбан, создавая сложные системы цветных карт и досок для управления рабочим процессом.

За пределами традиционного производства

Поскольку Канбан доказал свою универсальность, он начал распространяться за пределы традиционных производственных условий. Компании в таких отраслях, как фармацевтика, производство продуктов питания и даже некоторые сферы услуг, начали экспериментировать с принципами Канбан.

Например, больницы начали использовать системы Канбан для управления медицинскими запасами, обеспечивая пополнение запасов на основе фактического использования, а не произвольных графиков. Это помогло сократить потери и гарантировать, что критически важные запасы всегда были доступны, когда это необходимо.

К 1990-м годам Канбан стал основополагающей частью философии бережливого производства, которая преподавалась в бизнес-школах и внедрялась в компаниях по всему миру. Его принципы визуального управления, тянущего производства и непрерывного потока оказались универсально применимыми, преодолевая культурные и отраслевые границы.

Распространение Канбан в другие производственные отрасли заложило основу для его окончательного перехода в интеллектуальный труд и разработку программного обеспечения, что мы исследуем в следующем разделе. Это расширение продемонстрировало адаптивность Канбан и подготовило почву для его эволюции в универсальный инструмент управления, применимый далеко за пределами его происхождения на заводском этаже Toyota.

Адаптация к разработке программного обеспечения

Хотя Канбан доказал свою ценность в производстве, его путешествие было далеко не завершено. В начале 2000-х годов произошла революционная адаптация принципов Канбан к миру разработки программного обеспечения и интеллектуального труда, открыв совершенно новые возможности для методологии.

Ключевым моментом в переходе Канбан к разработке программного обеспечения стал 2004 год, когда Дэвид Дж. Андерсон, разработчик программного обеспечения и консультант по управлению, применил принципы Канбан к команде ИТ-работников в Microsoft. Андерсон столкнулся с проблемами в команде разработки программного обеспечения, которая была перегружена работой и не успевала выполнять сроки. Вдохновившись производственным Канбаном, он разработал систему для визуализации рабочего процесса команды, ограничения работы в процессе и улучшения потока задач.

Эксперимент Андерсона оказался успешным. Команда увидела резкие улучшения в производительности и моральном духе. Это стало началом того, что впоследствии стало известно как "Канбан для интеллектуального труда" или "Программный Канбан".

Ключевые отличия от производственного Канбан

Хотя основные принципы оставались прежними, программный Канбан должен был быть адаптирован к уникальным характеристикам интеллектуального труда:

- Нематериальные рабочие элементы: В отличие от физических деталей в производстве, задачи программного обеспечения нематериальны. "Карты" в программном Канбане представляют собой пользовательские истории, ошибки или другие единицы работы.

- Переменные размеры задач: В производстве предметы, как правило, имеют постоянное время обработки. В программном обеспечении задачи могут сильно различаться по сложности и времени, необходимому для выполнения.

- Нелинейный рабочий процесс: Разработка программного обеспечения часто включает обратные связи и переработку, в отличие от обычно линейного потока в производстве.

- Акцент на сотрудничество: Программный Канбан придает большее значение командному сотрудничеству и непрерывному улучшению через регулярные встречи и обзоры.

- Гибкие лимиты WIP: В то время как производственный Канбан часто имеет фиксированные лимиты WIP, программный Канбан позволяет более гибкие лимиты, которые могут быть изменены в зависимости от возможностей команды и потребностей проекта.

Канбан в управлении проектами

Значительным этапом в распространении Канбан в разработке программного обеспечения и за его пределами стало запуск Trello в 2011 году. Trello, веб-платформа для управления проектами, популяризировала концепцию цифровых Канбан-досок для широкой аудитории.

Простой интерфейс Trello сделал Канбан доступным для нетехнических пользователей. Он позволял любому создавать доски с колонками, представляющими стадии рабочего процесса, и картами, представляющими задачи, которые можно перемещать между этими колонками. Эта интуитивная визуализация принципов Канбан помогла распространить методологию за пределы разработки программного обеспечения в общее управление проектами, маркетинг, образование и личную продуктивность.

Успех Trello вызвал волну аналогичных инструментов, таких как Blue, и вскоре функции Канбан-досок стали стандартным предложением во многих решениях для управления проектами:

Эта цифровая адаптация сделала внедрение принципов Канбан в работу команд любого размера и отрасли проще, чем когда-либо.

По мере того как Канбан продолжал эволюционировать в мире программного обеспечения, он начал влиять на практики управления проектами в различных отраслях. Даже не проектные менеджеры начали становиться проектными менеджерами!

Визуальная природа Канбан-досок, будь то физические или цифровые, оказалась мощным инструментом для управления рабочим процессом и повышения продуктивности в почти любом контексте, где работа требует организации и отслеживания.

Будущее Канбан-досок

Хотя в этой статье мы в основном сосредоточились на истории Канбан-досок, также стоит уделить время размышлениям о будущем.

По сути, задавая вопрос "что дальше", особенно на пересечении управления проектами и Канбан-досок.

В Blue мы активно строим будущее Канбан-досок, и именно поэтому так важно понимать их историю. Когда мы работаем над выполнением нашей миссии по созданию лучшего программного обеспечения для управления проектами в мире, мы видим несколько тенденций, которые будут актуальны в будущем:

Интеграция ИИ

ИИ обещает революционизировать способ, которым мы взаимодействуем с Канбан-досками и управляем ими. Вот некоторые из способов, которыми мы представляем, как ИИ улучшит Канбан-доски в Blue:

- Автоматический мониторинг: ИИ может непрерывно отслеживать Канбан-доски, выявляя потенциальные узкие места и неэффективности. Он может в реальном времени уведомлять команды об этих проблемах, позволяя быстро принимать корректирующие меры.

- Поиск дубликатов: На больших Канбан-досках дублирующиеся задачи могут легко возникать. ИИ может помочь, автоматически обнаруживая и помечая эти дубликаты, обеспечивая более упорядоченный и организованный рабочий процесс.

- Авто-категоризация: ИИ может помочь в автоматической категоризации задач на основе их содержания и контекста, облегчая управление большими объемами задач и обеспечивая, чтобы все находилось на своем месте.

- Суммирование изменений: Отслеживать изменения в Канбан-досках с течением времени может быть сложно. ИИ может суммировать эти изменения, предоставляя четкие отчеты о том, что изменилось между конкретными датами, помогая командам оставаться в курсе с минимальными усилиями.

Взаимосвязанные Канбан-доски

Будущее Канбан-досок включает более взаимосвязанное подход, при котором один элемент может отслеживаться на нескольких досках, каждая из которых управляется разными командами. Эта взаимосвязанность обеспечивает:

- Единые данные: Все команды работают с одними и теми же данными, предотвращая расхождения и обеспечивая согласованность по всей организации.

- Обсуждения по теме: Обсуждения, связанные с конкретной задачей, могут происходить в одном месте, независимо от того, на какой доске эта задача появляется. Это способствует лучшему общению и сотрудничеству.

- Сфокусированные рабочие процессы: Каждая команда может поддерживать свой собственный рабочий процесс, сосредоточив внимание на своих конкретных задачах, оставаясь при этом в курсе общей картины. Это гарантирует, что, хотя команды работают независимо, они согласованы с общими целями организации.

Канбан Канбан-досок

По мере роста организаций необходимость управлять несколькими проектами и рабочими потоками становится критически важной. Концепция "Канбан Канбан-досок" отвечает на эту необходимость:

- Управление портфелем: Отслеживание целых портфелей проектов в формате Канбан позволяет осуществлять высокоуровневый надзор и управление. Это помогает визуализировать и управлять потоком работы по нескольким проектам и командам.

- Улучшенная видимость: Руководители могут получить всесторонний обзор всех текущих проектов, понимая их статус, прогресс и любые потенциальные проблемы. Этот целостный взгляд помогает в лучшем принятии решений и стратегическом планировании.

- Масштабируемость: Этот подход гарантирует, что Канбан остается эффективным даже по мере увеличения количества проектов и масштабов операций. Он предоставляет структурированный, но гибкий способ управления сложными и крупномасштабными инициативами.

Вот и все! Мы надеемся, что вам понравилось узнавать об истории Канбан-досок. Если вы активно ищете программное обеспечение для внедрения Канбан-доски в свою команду, не стесняйтесь зарегистрироваться на бесплатный пробный период Blue.