Lär dig historien om Kanban-tavlor och hur de utvecklades från fabriksgolv till flexibla digitala verktyg.

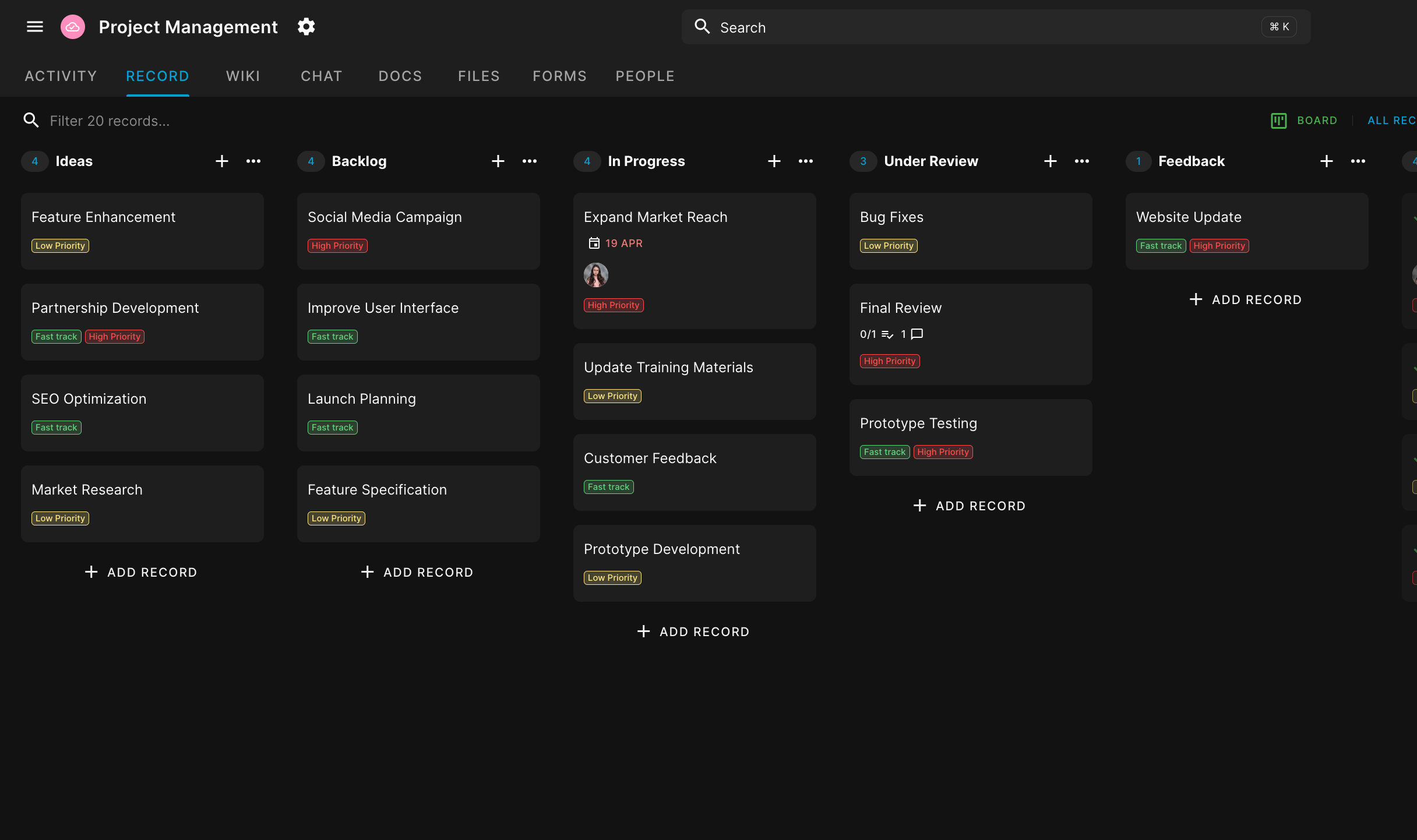

På Blue älskar vi Kanban-tavlor.

De är vårt primära sätt att hantera vårt arbete, oavsett om det handlar om att bygga vår plattform, hantera vår marknadsföringsstrategi eller till och med vår rekryteringspipeline! Vi tror att nästan vilken process som helst kan omvandlas till en lättanvänd Kanban-tavla som ger en tydlig visualisering av det aktuella arbetsläget.

Men låt oss ta ett steg tillbaka — vad är egentligen en Kanban-tavla?

Det är enkelt, det är en tavla (digital eller fysisk!) som har två nyckelelement:

- Listor (eller Kolumner): Dessa representerar de olika stegen i ditt arbetsflöde. Till exempel kan en grundläggande Kanban-tavla ha listor märkta "Att Göra", "Pågående" och "Färdig".

- Kort: Dessa representerar individuella uppgifter eller arbetsobjekt. Varje kort innehåller vanligtvis information om uppgiften, såsom dess beskrivning, vem som är ansvarig för den och dess förfallodatum.

Valfritt kan Kanban-tavlor ha Arbete-i-Gång (WIP) gränser, så varje lista kan ha en gräns för hur många kort den kan innehålla samtidigt. Detta hjälper till att förhindra överbelastning och håller arbetet flytande.

Skönheten med en Kanban-tavla ligger i dess visuella natur.

Vid en snabb blick kan du se statusen för alla dina uppgifter, var flaskhalsar kan bildas och vad som behöver uppmärksamhet härnäst. Det är ett dynamiskt verktyg som utvecklas i takt med att arbetet fortskrider - kort flyttas från vänster till höger över tavlan när uppgifter avancerar från start till slutförande.

Men Kanban-tavlor är mer än bara en visuell uppgiftslista. De förkroppsligar en filosofi av kontinuerligt flöde och inkrementell förbättring. Genom att göra arbetet synligt och begränsa arbete-i-gång uppmuntrar Kanban team att slutföra aktuella uppgifter innan de påbörjar nya, minska multitasking och identifiera processförbättringar.

Oavsett om du hanterar ett mjukvaruutvecklingsprojekt, en marknadsföringskampanj eller till och med din personliga att-göra-lista, kan en Kanban-tavla hjälpa dig att visualisera ditt arbetsflöde, balansera din arbetsbelastning och öka din produktivitet. Det är ett mångsidigt verktyg som kan vara så enkelt eller så komplext som din process kräver.

Idag ska vi göra en djupdykning i historien om Kanban.

Ursprungligen från japansk tillverkning, översätts ordet "Kanban" bokstavligen till "visuellt signal" eller "kort." Under årtiondena har det utvecklats från sina rötter i fabriksgolv till att bli en mångsidig metodik som tillämpas inom olika industrier och kunskapsarbetssektorer.

I sin kärna bygger Kanban på principerna att visualisera arbete, begränsa arbete i gång och främja kontinuerlig förbättring. En av dess mest kraftfulla men ofta förbisedda fördelar är dock dess förmåga att skapa ett självdrivande arbetsflöde. Som VD för Blue noterar:

Att sätta upp en korrekt Kanban-struktur säkerställer att det finns mindre behov av en projektledare, även om deras roll förblir avgörande.

Betydelsen av Kanban i modern projektledning kan inte överskattas. Det har blivit en så integrerad del av arbetsflödesoptimering att du inte ens bör överväga en projektledningsprogramvara som inte inkluderar denna vy.

Kanban omvandlar projektledning från vad som kan verka som en massiv, överväldigande att-göra-lista till en dynamisk, prioriterad aktivitet. Denna visuella metod gör det möjligt för små team att åstadkomma stora saker genom att tvinga fram prioritering och ge omedelbar klarhet om arbetsstatus.

Trots sin utbredda användning är Kanban inte utan sina missuppfattningar. Vissa tror felaktigt att det är svårt att sätta upp eller inte tillräckligt kraftfullt för "seriöst arbete" som alltid kräver långa skriftliga planer och Gantt-diagram. I verkligheten är Kanbans enkelhet en av dess största styrkor, vilket gör den anpassningsbar till olika skalor och komplexiteter av arbete.

För många ledare ger Kanban en känsla av lugn och kontroll. En VD som använder Blue rapporterade:

"Jag kan gå till vilken tavla som helst och omedelbart se vad som är på gång, under granskning och vad som ännu inte har påbörjats. Det innebär mindre pingande av mitt team för uppdateringar."

Denna effektivitet och transparens visar varför Kanban har blivit en hörnsten i agil projektledning, som utvecklats långt bortom sina tillverkningsrötter för att hjälpa team över hela världen att visualisera, optimera och påskynda sitt arbete.

När vi dyker ner i den rika historien om Kanban kommer vi att utforska dess resa från Toyotas produktionslinjer till digitala Kanban-tavlor och förstå hur dess principer har stått emot tidens test samtidigt som de anpassats till det ständigt föränderliga landskapet av arbetsledning.

Ursprunget till Kanban

Historien om Kanban börjar i de livliga fabrikerna i Japan efter andra världskriget, specifikt på Toyota Motor Corporation. I slutet av 1940-talet fick en ung industriingenjör vid namn Taiichi Ohno i uppdrag att förbättra Toyotas tillverkningseffektivitet.

Ohno identifierade sju källor till slöseri i produktionen, som nu erkänns som avgörande inom lean manufacturing:

- Fördröjning, väntan eller tid som spenderas i kö utan att något värde tillförs

- Att producera mer än vad som behövs

- Överbearbetning eller att utföra aktiviteter utan värde

- Transport

- Onödig rörelse eller motion

- Lager

- Defekter i produkten

Vi har hittat en intressant 5-minuters intervju som är värd att se:

Ohno är också känd för sina "Tio Föreskrifter" för att tänka och agera för att vinna:

- Du är en kostnad. Först minska slöseri.

- Säg först, "Jag kan göra det." Och försök innan allt annat.

- Arbetsplatsen är en lärare. Du kan bara hitta svar i arbetsplatsen.

- Gör allt omedelbart. Att börja något just nu är det enda sättet att vinna.

- När du väl har påbörjat något, håll fast vid det. Ge inte upp förrän du har avslutat det.

- Förklara svåra saker på ett lättförståeligt sätt. Upprepa saker som är lätta att förstå.

- Slöseri är dolt. Dölja det inte. Gör problem synliga.

- Värdelösa rörelser är lika med att förkorta ens liv.

- Förbättra det som har förbättrats för ytterligare förbättring.

- Visdom ges lika till alla. Poängen är om man kan utöva den.

Lite visste han att hans innovationer inte bara skulle revolutionera Toyota utan också transformera produktionssystem världen över.

Ohno fick sin inspiration från en osannolik källa: amerikanska stormarknader.

Han observerade hur kunderna skulle ta endast det de behövde från hyllorna, och hyllorna skulle fyllas på baserat på vad som togs. Detta enkla men effektiva system blev grunden för vad vi nu känner som Kanban.

För att förstå den revolutionerande naturen av Ohno's tillvägagångssätt måste vi först förstå begreppet "push" kontra "pull" system i tillverkning.

- Push-tillverkning: Ett produktionssystem där varor tillverkas baserat på förutspådd efterfrågan och sedan "trycks" ut på marknaden.

- Pull-tillverkning: Ett produktionssystem där varor produceras som svar på faktisk kundefterfrågan.

Låt oss gräva lite djupare i båda dessa tillvägagångssätt!

Push-system (Traditionellt tillvägagångssätt)

Föreställ dig en restaurang där kocken, som hör att lördagar vanligtvis är hektiska, bestämmer sig för att förbereda sig för det värsta scenariot varje dag. Detta tillvägagångssätt, som speglar ett push-system i tillverkning, leder till en mängd problem som sprider sig genom hela restaurangverksamheten.

Varje morgon kommer kocken tidigt och börjar förbereda 100 måltider, inklusive förrätter, huvudrätter och desserter. Detta sker oavsett reservationer eller väderförhållanden som kan påverka kundens närvaro. På en typisk vardag kanske restaurangen bara serverar 30-40 måltider, vilket innebär att 60-70 förberedda måltider går till spillo. Färska ingredienser förstörs, och förberedda rätter måste kastas bort, vilket leder till betydande ekonomiska förluster.

För att undvika slöseri kan kocken försöka spara några rätter till nästa dag. Men detta kompromissar kvaliteten och färskheten på maten, vilket potentiellt kan leda till kundmissnöje. Köket blir rörigt med överflödig förberedd mat, vilket gör det svårt för personalen att arbeta effektivt. Extra kylskåp behövs för att lagra överskottet, vilket ökar elkostnaderna och ytterligare belastar restaurangens resurser.

Detta push-system skapar en oflexibilitet i restaurangens verksamhet. Om det sker en plötslig förändring i kundpreferenser eller en ny mattrend dyker upp, kan kocken inte snabbt anpassa sig. Köket sitter fast med förberedd mat som kanske inte längre efterfrågas. Denna brist på smidighet kan allvarligt påverka restaurangens förmåga att förbli konkurrenskraftig på en dynamisk marknad.

Överproduktionen komplicerar också försörjningskedjan. Eftersom kocken alltid förbereder för maximal kapacitet beställs ingredienser i bulk. Detta leder till behov av större lagringsutrymmen, ökad risk för att ingredienser förstörs innan de används och oflexibilitet i att anpassa sig till prisfluktuationer på marknaden. Det kan också belasta relationerna med leverantörer som alltid måste leverera maximala kvantiteter, även när det inte är nödvändigt.

Den ständiga överproduktionen lägger en betydande belastning på kökspersonalen. De arbetar alltid på maximal kapacitet, förbereder måltider som ofta går till spillo. Detta kan leda till frustration och utbrändhet, vilket potentiellt ökar personalomsättningen. Ironiskt nog, trots all förberedelse, kan kunder fortfarande få en undermålig upplevelse. På verkligt hektiska dagar kan personalen vara för utmattad av konstant överproduktion för att hantera rusningen effektivt.

Ekonomiskt sett är detta tillvägagångssätt ohållbart. Restaurangens pengar är bundna i överskottslager, både i ingredienser och förberedda måltider. Detta minskar kassaflödet och gör det svårt för restaurangen att investera i förbättringar eller klara av långsamma perioder.

Kanske mest kritiskt, detta push-system kopplar bort kocken från faktisk kundefterfrågan.

Så fokuserad på att trycka ut måltider, missar kocken möjligheter att innovera eller justera menyn baserat på kundfeedback. Denna koppling kan leda till en gradvis nedgång i kundnöjdhet och lojalitet.

Detta push-system i restaurangen speglar de problem som traditionella tillverkningsmetoder står inför. Precis som kocken förbereder måltider baserat på maximal förutspådd efterfrågan, skulle fabriker producera delar baserat på projicerad maximal försäljning, vilket leder till överskottslager, slöseri och oflexibilitet.

De utmaningar som restaurangen står inför - slöseri, kvalitetsproblem, oflexibilitet och ekonomisk belastning - är samma problem som ledde innovatörer som Taiichi Ohno att utveckla pull-systemet och principerna för Just-In-Time tillverkning, med målet att anpassa produktionen nära faktisk efterfrågan.

Pull-system (Kanban-tillvägagångssätt)

I kontrast till push-systemet, föreställ dig en restaurang som fungerar enligt ett pull-system, som speglar Kanban-tillvägagångssättet i tillverkning. Här driver kocken köket med fokus på att svara på faktisk efterfrågan snarare än att förutse den.

Dagen på denna restaurang börjar med minimal förberedelse. Kocken och kökspersonalen förbereder endast en liten mängd grunder - hackade grönsaker, grundläggande såser och förkokta ingredienser. Den verkliga matlagningen börjar när en kund lägger en beställning, precis som ett Kanban-kort signalerar efterfrågan i en fabrik.

När en beställning kommer in, utlöser den en serie åtgärder i köket. Kocken börjar förbereda den specifika rätten, och samtidigt "pullar" detta tillbaka genom kökets försörjningskedja. Om förberedelsen av rätten använder upp en viss ingrediens, signalerar det behovet av att förbereda mer av den varan, vilket säkerställer en stadig men slimmad tillgång.

Detta tillvägagångssätt ger många fördelar för restaurangen. För det första minskar det dramatiskt slöseriet. Eftersom måltider endast förbereds som svar på faktiska beställningar, finns det lite eller inget överskott av mat i slutet av dagen. Detta sparar inte bara pengar på ingredienser utan minskar också behovet av omfattande lagringsutrymme och energi för kylning.

Kvaliteten förbättras också under detta system. Varje rätt är färskt tillagad, vilket säkerställer att kunder alltid får mat av bästa kvalitet. Kocken kan enkelt anpassa sig till kunders önskemål eller kostbehov, eftersom varje rätt görs på beställning. Denna flexibilitet sträcker sig också till menyn - om en rätt inte säljer bra kan den snabbt tas bort eller modifieras utan att slösa på förberedda ingredienser.

Pull-systemet gör också att restaurangen kan vara mer responsiv på oväntade förändringar. Om det kommer en plötslig rush av kunder kan köket bli kortvarigt överväldigat, men det kommer inte att sakna förnödenheter som det skulle göra i ett push-system där alla måltider är förberedda i förväg. Omvänt, under långsamma dagar, slösar köket inte resurser på att förbereda onödiga måltider.

Ekonomiskt sett är detta tillvägagångssätt mycket mer effektivt. Restaurangens pengar är inte bundna i överskottslager eller slösas bort på kasserad mat. Istället används resurser precis där och när de behövs. Detta förbättrade kassaflöde gör att restaurangen kan investera i kvalitetsingredienser, personalutbildning eller köksförbättringar.

Personalen drar också nytta av detta. Istället för den ständiga högtrycksmiljön i push-systemet, flödar arbetsbelastningen i ett pull-system med kundernas efterfrågan. Detta kan leda till en mer balanserad och mindre stressig arbetsmiljö, vilket potentiellt förbättrar personalens nöjdhet och kvarhållande.

Kanske viktigast av allt, detta system håller kocken och personalen nära kopplade till kundernas preferenser. De får omedelbar feedback om vilka rätter som är populära och kan snabbt justera. Om en ny mattrend dyker upp kan restaurangen anpassa sin meny nästan omedelbart, utan att behöva oroa sig för att använda upp en backlog av förberedda måltider.

Detta pull-system i restaurangen illustrerar tydligt principerna för Kanban i praktiken. Precis som kocken förbereder måltider som svar på faktiska beställningar, producerar ett Kanban-system i tillverkning delar endast när de behövs nedströms. Fördelarna som ses i restaurangen - minskat slöseri, förbättrad kvalitet, större flexibilitet och bättre ekonomisk prestation - är samma fördelar som gjorde att Kanban revolutionerade tillverkning och, senare, kunskapsarbete.

I grunden omvandlar pull-systemet restaurangen från en stel, prognosdriven verksamhet till en flexibel, efterfrågedriven sådan. Det förkroppsligar kärnprinciperna för Kanban: att visualisera arbete (genom beställningar), begränsa arbete i gång (genom att endast förbereda det som behövs) och möjliggöra ett kontinuerligt flöde (av måltider till kunder). Detta tillvägagångssätt, oavsett om det är i en restaurang eller en fabrik, möjliggör en mer effektiv, responsiv och kundfokuserad verksamhet.

Kanban på Toyota

Ohno implementerade detta pull-system på Toyota med hjälp av visuella kort, eller "kanban" på japanska. Dessa kort fungerade som en kunds beställning i vår restauranganalogi. När en del användes på produktionslinjen skulle dess kanban-kort skickas tillbaka till försörjningsområdet, vilket signalerade behovet av mer av den delen. Denna enkla men effektiva metod säkerställde att delar endast producerades när de behövdes – en princip känd som Just-In-Time (JIT) tillverkning.

Den mest revolutionerande aspekten av Ohno's system var dess förmåga att dramatiskt minska slöseri samtidigt som effektiviteten förbättrades. I efterkrigstidens Japan var resurser knappa, och detta system gjorde det möjligt för Toyota att göra mer med mindre. Det minimerade överproduktion, minskade lagerkostnader och förbättrade den övergripande kvalitetskontrollen.

Detta tillvägagångssätt, som blev känt som Toyota Production System (TPS), var en nyckelfaktor i Toyotas uppgång till att bli en av världens mest respekterade biltillverkare. Idag är Toyota känd inte bara för kvaliteten och tillförlitligheten hos sina fordon, utan också för sina slanka och effektiva tillverkningsprocesser.

Den kulturella kontexten av efterkrigstidens Japan spelade en betydande roll i utvecklingen av TPS. Bristen på resurser, tillsammans med en kulturell betoning på effektivitet och kontinuerlig förbättring (känd som "kaizen" på japanska), skapade den perfekta miljön för Ohno's innovationer att slå rot och blomstra.

Som vi kommer att se i de följande avsnitten skulle de principer för Kanban som Ohno utvecklade på Toyota så småningom överskrida bilindustrin och inspirera till effektivitetsförbättringar inom olika industrier och till och med i våra dagliga liv.

Nyckelelement i tidig Kanban

Det tidiga Kanban-systemet, som utvecklades av Toyota, var elegant enkelt men anmärkningsvärt effektivt. Det kretsade kring tre kärnelement som arbetade i harmoni för att skapa en slimmad, effektiv produktionsprocess. Dessa element - visuella signaler, begränsningar av arbete i gång och kontinuerligt flöde - utgjorde grunden för Kanban och fortsätter att vara centrala för dess moderna tillämpningar.

1. Visuella kort/signal

I hjärtat av Kanban-systemet fanns de visuella korten, eller "kanban" på japanska. Dessa var fysiska kort som fungerade som en signal för att utlösa åtgärd. I Toyotas fabriker användes dessa kort för att indikera när fler delar behövdes vid en arbetsstation.

Föreställ dig ett enkelt system med tre lådor: Låda A är vid monteringslinjen, Låda B är i ett närliggande lagringsområde, och Låda C är vid leverantörens anläggning. När Låda A töms skulle en arbetare skicka dess kanban-kort till Låda B, vilket signalerade behovet av en påfyllning. När Låda B töms för att fylla på A, skulle dess kort skickas till Låda C, vilket utlöser en ny beställning från leverantören.

Detta visuella system gjorde arbetsflödet omedelbart uppenbart för alla. Vid en blick kunde chefer och arbetare se vad som behövdes, var och när. Det eliminerade behovet av komplexa schemaläggningssystem och minskade risken för överproduktion eller brist.

2. Arbete i gång (WIP) begränsningar

Ett avgörande aspekt av Kanban var den strikta begränsningen av arbete i gång. Varje steg i produktionsprocessen hade ett tak för hur många objekt som kunde vara i det steget vid en given tidpunkt. Denna gräns bestämdes ofta av antalet kanban-kort i cirkulation för varje del.

För att förstå detta, låt oss återvända till vårt lådexempel. Om det bara fanns fem kanban-kort för en viss del, då kunde det endast finnas fem lådor av den delen i systemet samtidigt. Denna begränsning förhindrade överproduktion och minskade lagerkostnader.

WIP-begränsningar hjälpte också till att snabbt identifiera flaskhalsar. Om delar började hopa sig vid ett steg i produktionen var det omedelbart klart att detta steg var en flaskhals, vilket gjorde det möjligt för chefer att åtgärda problemet snabbt.

3. Kontinuerligt flöde

Det ultimata målet med Kanban var att skapa ett smidigt, kontinuerligt flöde av arbete genom produktionssystemet. Genom att använda visuella signaler och WIP-begränsningar kunde Toyota gå bortom batchproduktion mot en mer flytande, pågående process.

I ett kontinuerligt flödesystem går arbetet framåt så snart det är klart, istället för att vänta på att en stor batch ska slutföras. Detta minskar väntetider, minskar lager och möjliggör snabbare identifiering och lösning av kvalitetsproblem.

Tänk på det som en stafett, där varje löpare (eller arbetsstation) smidigt överlämnar pinnen (eller produkten) till nästa, och upprätthåller ett jämnt tempo genom hela loppet. Detta står i kontrast till ett batchsystem, som skulle vara mer som att varje löpare slutför flera varv innan de överlämnar alla sina pinnar på en gång till nästa löpare.

Dessa tre element - visuella signaler, WIP-begränsningar och kontinuerligt flöde - arbetade tillsammans för att skapa ett system som var självreglerande och mycket effektivt. Visuella signaler gjorde arbetsstatus tydlig för alla, WIP-begränsningar förhindrade överbelastning och belyste problem, och fokus på kontinuerligt flöde höll allt i rörelse smidigt.

Geniet med Kanban låg i dess enkelhet.

Genom att implementera dessa enkla principer kunde Toyota dramatiskt förbättra sin produktionseffektivitet, minska slöseri och öka kvaliteten. Som vi kommer att se i senare avsnitt skulle dessa samma principer visa sig vara mycket anpassningsbara, vilket gjorde att Kanban kunde utvecklas bortom fabriksgolvet till en mängd olika industrier och tillämpningar.

Spridning till andra industrier

Kanbans framgång på Toyota gick inte obemärkt förbi. När nyheterna om Toyotas anmärkningsvärda effektivitet och kvalitetsförbättringar spreds, började andra tillverkare att lägga märke till och anta liknande metoder. Detta markerade början på Kanbans resa bortom bilindustrin och dess slutliga globala adoption.

Japansk tillverkningsadoption

Inledningsvis spred sig adoptionen av Kanban-principer bland andra japanska tillverkare. Företag inom elektronik, apparater och andra industriella sektorer började implementera sina egna versioner av systemet. Denna spridning underlättades av Japans nära företagskultur, där metoder ofta spreds genom nätverk av anslutna företag och leverantörer.

Till exempel började företag som Sony och Panasonic (då Matsushita) implementera Kanban-stilssystem i sina elektronikproduktionslinjer. De fann att principerna för visuell hantering och pull-produktion var lika effektiva för att hantera de komplexa försörjningskedjorna inom konsumentelektronik som de var inom bilproduktion.

Västerländsk tillverkningsexpansion

Expansionen av Kanban till västerländsk tillverkning började på allvar under 1970- och 1980-talen. Denna period såg en ökad konkurrens från japanska tillverkare på globala marknader, vilket fick västerländska företag att granska och anta japanska tillverkningsmetoder.

Flera faktorer bidrog till denna expansion:

- Ekonomiska påtryckningar: Oljepriserna på 1970-talet och ökad global konkurrens satte press på västerländska tillverkare att förbättra effektiviteten och minska kostnaderna.

- Akademiskt intresse: Forskare och företagsforskare började studera japanska tillverkningsmetoder och publicerade inflytelserika verk som förde koncept som Kanban till en bredare publik.

- Konsulter och utbildning: Japanska experter, tillsammans med västerländska konsulter som hade studerat dessa metoder, började erbjuda utbildning och implementeringstjänster till västerländska företag.

- Framgångshistorier: Tidiga användare i väst som framgångsrikt implementerade Kanban och relaterade lean-tillverkningsmetoder fungerade som kraftfulla fallstudier, vilket uppmuntrade andra att följa efter.

En anmärkningsvärd tidig västerländsk användare var General Electric. Under ledning av VD Jack Welch på 1980-talet började GE implementera lean-tillverkningsprinciper, inklusive Kanban-system, över sitt breda sortiment av produkter. Denna högprofilerade adoption hjälpte till att ytterligare legitimera dessa tekniker i västerländska affärskretsar.

Utmaningar och anpassningar

Adoptionen av Kanban i västerländsk tillverkning var inte utan utmaningar. Kulturella skillnader, befintliga ledningsstrukturer och olika arbetsrelationer utgjorde alla hinder. Många företag fann att de behövde anpassa Kanban-systemet för att passa sina specifika sammanhang.

Till exempel utvecklade vissa västerländska tillverkare hybridssystem som kombinerade element av Kanban med sina befintliga produktionsplaneringsmetoder. Andra fokuserade mer på de visuella hanteringsaspekterna av Kanban och skapade omfattande system av färgkodade kort och tavlor för att hantera arbetsflödet.

Bortom traditionell tillverkning

När Kanban visade sig vara mångsidigt började det sprida sig bortom traditionella tillverkningsinställningar. Företag inom industrier som läkemedel, livsmedelsproduktion och till och med vissa tjänsteindustrier började experimentera med Kanban-principer.

Till exempel började sjukhus använda Kanban-system för att hantera medicinska förnödenheter, vilket säkerställde att lagren fylldes på baserat på faktisk användning snarare än godtyckliga scheman. Detta hjälpte till att minska slöseri och säkerställa att kritiska förnödenheter alltid fanns tillgängliga när de behövdes.

På 1990-talet hade Kanban blivit en grundläggande del av lean-tillverkningsfilosofin, som lärdes ut i handelsskolor och implementerades i företag världen över. Dess principer för visuell hantering, pull-produktion och kontinuerligt flöde hade visat sig vara universellt tillämpliga, och överskred kulturella och industriella gränser.

Spridningen av Kanban till andra tillverkningsindustrier lade grunden för dess slutliga språng in i kunskapsarbete och mjukvaruutveckling, vilket vi kommer att utforska i nästa avsnitt. Denna expansion visade Kanbans anpassningsförmåga och satte scenen för dess utveckling till ett mångsidigt ledningsverktyg som är tillämpligt långt bortom sina ursprung på Toyotas fabriksgolv.

Anpassning till mjukvaruutveckling

Även om Kanban hade bevisat sitt värde inom tillverkning, var dess resa långt ifrån över. De tidiga 2000-talet såg en revolutionerande anpassning av Kanban-principer till världen av mjukvaruutveckling och kunskapsarbete, vilket öppnade upp helt nya vägar för metodologin.

Den avgörande punkten i Kanbans övergång till mjukvaruutveckling kom 2004 när David J. Anderson, en mjukvaruutvecklare och managementkonsult, tillämpade Kanban-principer på ett IT-arbetslag på Microsoft. Anderson stod inför ett kämpande mjukvaruteam som var överväldigat av arbete och misslyckades med att hålla deadlines. Inspirerad av tillverknings-Kanban utvecklade han ett system för att visualisera teamets arbetsflöde, begränsa arbete i gång och förbättra flödet av uppgifter.

Andersons experiment var en succé. Teamet såg dramatiska förbättringar i produktivitet och moral. Detta markerade födelsen av vad som skulle komma att kallas "Kanban för kunskapsarbete" eller "Mjukvaru-Kanban."

Nyckelskillnader från tillverknings-Kanban

Även om kärnprinciperna förblev desamma, var mjukvaru-Kanban tvunget att anpassas för att passa de unika egenskaperna hos kunskapsarbete:

- Intangible arbetsobjekt: Till skillnad från fysiska delar i tillverkning är mjukvaruuppgifter immateriella. "Korten" i mjukvaru-Kanban representerar användarberättelser, buggar eller andra arbetsenheter.

- Variabla uppgiftsstorlekar: I tillverkning tenderar objekt att ha konsekventa bearbetningstider. Inom mjukvara kan uppgifter variera kraftigt i komplexitet och tid som krävs.

- Icke-linjärt arbetsflöde: Mjukvaruutveckling involverar ofta feedbackloopar och omarbete, till skillnad från det typiskt linjära flödet i tillverkning.

- Betoning på samarbete: Mjukvaru-Kanban lägger större vikt vid teamarbete och kontinuerlig förbättring genom regelbundna möten och granskningar.

- Flexibla WIP-begränsningar: Medan tillverknings-Kanban ofta har fasta WIP-begränsningar, tillåter mjukvaru-Kanban mer flexibla begränsningar som kan justeras baserat på teamkapacitet och projektbehov.

Kanban i projektledning

En betydande milstolpe i spridningen av Kanban inom mjukvaruutveckling och bortom var lanseringen av Trello 2011. Trello, en webbaserad projektledningsplattform, populariserade konceptet med digitala Kanban-tavlor för en bred publik.

Trellos enkla gränssnitt gjorde Kanban tillgängligt för icke-tekniska användare. Det gjorde det möjligt för vem som helst att skapa tavlor med kolumner som representerade arbetsflödessteg, och kort som representerade uppgifter som kunde flyttas mellan dessa kolumner. Denna intuitiva representation av Kanban-principer hjälpte till att sprida metodologin bortom mjukvaruutveckling till allmän projektledning, marknadsföring, utbildning och personlig produktivitet.

Trellos framgång utlöste en våg av liknande verktyg, såsom Blue, och snart blev Kanban-tavelfunktioner en standardfunktion i många projektledningsprogramvarulösningar:

Denna digitala anpassning gjorde det enklare än någonsin för team av alla storlekar och industrier att implementera Kanban-principer i sitt arbete.

När Kanban fortsatte att utvecklas i mjukvaruvärlden började det påverka projektledningspraxis inom olika industrier. Till och med icke-projektledare började bli projektledare!

Den visuella naturen av Kanban-tavlor, oavsett om de är fysiska eller digitala, visade sig vara ett kraftfullt verktyg för att hantera arbetsflöde och förbättra produktiviteten i nästan vilket sammanhang som helst där arbete behöver organiseras och spåras.

Framtiden för Kanban-tavlor

Även om vi i denna artikel mest har fokuserat på historien om Kanban-tavlor, är det också värt att spendera tid på att överväga framtiden.

I grunden ställa frågan "vad är nästa?", särskilt i skärningspunkten mellan projektledning och Kanban-tavlor.

På Blue bygger vi aktivt framtiden för Kanban-tavlor, och det är därför det är så viktigt att förstå deras historia. När vi arbetar för att uppfylla vår mission att bygga den bästa projektledningsprogramvaran i världen, ser vi några trender som kommer i framtiden:

AI-integration

AI lovar att revolutionera sättet vi interagerar med och hanterar Kanban-tavlor. Här är några av de sätt vi föreställer oss att AI förbättrar Kanban-tavlor på Blue:

- Automatisk övervakning: AI kan kontinuerligt övervaka Kanban-tavlor, identifiera potentiella flaskhalsar och ineffektiviteter. Det kan varna team för dessa problem i realtid, vilket möjliggör snabba korrigerande åtgärder.

- Hitta dubbletter: I stora Kanban-tavlor kan dubbletter av uppgifter lätt förekomma. AI kan hjälpa till genom att automatiskt upptäcka och flagga dessa dubbletter, vilket säkerställer ett mer strömlinjeformat och organiserat arbetsflöde.

- Automatisk kategorisering: AI kan hjälpa till att kategorisera uppgifter automatiskt baserat på deras innehåll och sammanhang, vilket gör det lättare att hantera stora volymer av uppgifter och säkerställa att allt är på sin rätta plats.

- Sammanfatta förändringar: Att hålla reda på förändringar i Kanban-tavlor över tid kan vara utmanande. AI kan sammanfatta dessa förändringar och ge tydliga rapporter om vad som har förändrats mellan specifika datum, vilket hjälper team att hålla sig uppdaterade med minimal ansträngning.

Sammanlänkade Kanban-tavlor

Framtiden för Kanban-tavlor inkluderar en mer sammanlänkad strategi, där ett enda objekt kan spåras över flera tavlor, var och en hanterad av olika team. Denna sammanlänkning säkerställer att:

- Enhetliga data: Alla team arbetar med samma data, vilket förhindrar avvikelser och säkerställer konsekvens över hela organisationen.

- Ämnesrelaterade diskussioner: Diskussioner relaterade till en specifik uppgift kan ske på ett ställe, oavsett vilken tavla uppgiften visas på. Detta främjar bättre kommunikation och samarbete.

- Fokuserade arbetsflöden: Varje team kan upprätthålla sitt eget arbetsflöde, fokusera på sina specifika uppgifter samtidigt som de fortfarande har insyn i den större bilden. Detta säkerställer att medan teamen arbetar självständigt, är de i linje med organisationens övergripande mål.

Kanban av Kanban-tavlor

När organisationer växer blir behovet av att hantera flera projekt och arbetsflöden avgörande. Konceptet med en "Kanban av Kanban-tavlor" adresserar detta behov genom att:

- Portföljhantering: Att spåra hela portföljer av projekt i ett Kanban-format möjliggör hög nivå av övervakning och hantering. Det hjälper till att visualisera och hantera flödet av arbete över flera projekt och team.

- Förbättrad synlighet: Ledare kan få en omfattande översikt över alla pågående projekt, förstå deras status, framsteg och eventuella potentiella problem. Denna holistiska vy hjälper till med bättre beslutsfattande och strategisk planering.

- Skalbarhet: Detta tillvägagångssätt säkerställer att Kanban förblir effektivt även när antalet projekt och skalan av verksamheten ökar. Det ger ett strukturerat men flexibelt sätt att hantera komplexa och storskaliga initiativ.

Så det var det! Vi hoppas att du har njutit av att lära dig om historien om Kanban-tavlor. Om du aktivt letar efter att implementera en Kanban-tavla-programvara i ditt team, känn dig fri att registrera dig för en gratis provperiod av Blue.